Виробник токарного верстата моделі КТ-141 – Середньоволзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В.

У 1934 році на заводі було створено оригінальний токарно-гвинторізний верстат моделі СП-162 з числом швидкостей - 8, числом обертів шпинделя за хвилину - від 24 до 482. На верстаті вперше було встановлено індивідуальний електродвигун потужністю 1,5 кВт.

В 1935 завод першим в СРСР виготовив різьбофрезерний верстат моделі 561, а з військового 1941 приступає до випуску цілої гами різьбофрезерних напівавтоматів: 5А63, 5А64, 5М63, 5М64.

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Токарний патронний верстат з ЧПУ КТ-141 призначений для високопродуктивної обробки деталей типу тіл обертання з конструкційних сталей, чавуну, кольорових та легких сплавів та інших матеріалів.

Токарний верстат з ЧПУ КТ141 призначений для токарної обробки деталей складної форми в патроні або спеціальної оправки та застосовується в механічних цехах серійним та дрібносерійним виробництвом.

Верстат КТ-141Ф3 оснащений 12-позиційною револьверною головкою, вісь обертання якої паралельна осі шпинделя, що розширює технологічні можливості, спрощує програмування (ріжучі кромки інструментів встановлюються в одній площині) та зменшує холости переміщення при зміні інструменту.

Супорт, що несе револьверну головку, має оригінальну конструкцію у вигляді циліндра. Циліндр розташований на чавунних санках, які переміщаються горизонтально по направляючих станини.

Гідростатичні підшипники у поздовжніх направляючих та антифрикційні матеріали у поперечних направляючих забезпечують високу плавність та точність переміщення.

Таким чином, револьверна головка переміщається:

Великий вільний простір у зоні різання забезпечує гарний схід стружки та зручність обслуговування верстата.

Завантаження та вивантаження деталей здійснюються вручну.

Для регулювання швидкості обертання шпинделя застосовується автоматична коробка швидкостей АКС 309-16 . Усього шпиндель отримує 12 різних швидкостей обертання.

Клас точності верстата Н згідно з ГОСТ 8-77.

Шорсткість циліндричних поверхонь Ra 2,5 мкм.

Коригований рівень звукової потужності LpA не перевищує 105 дБа.

Рік прийняття напівавтомата до серійного виробництва - 1976.

Проектна організація - Середньоволзький верстатобудівний завод.

* за особливим замовленням

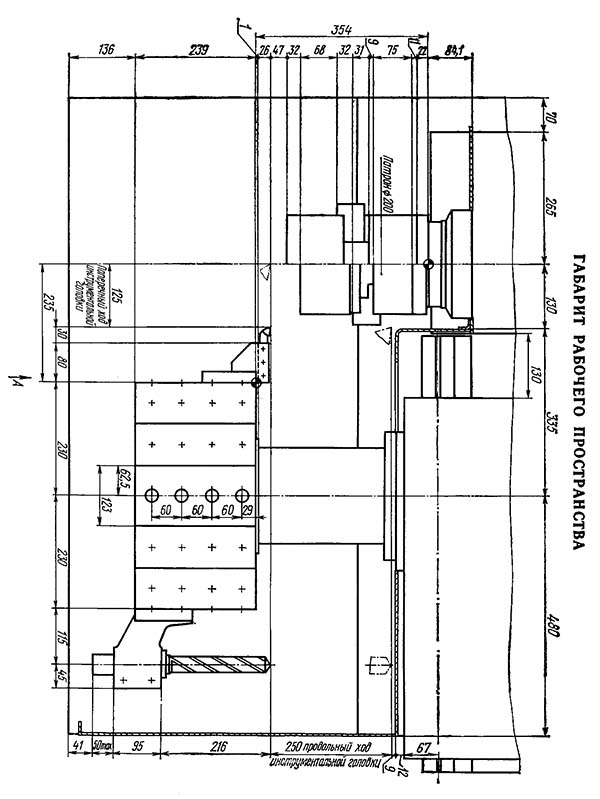

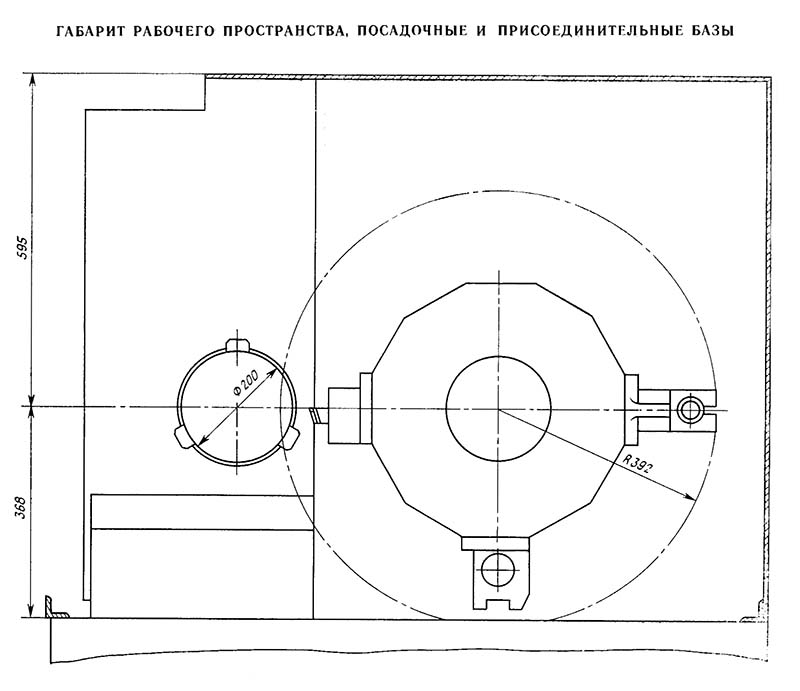

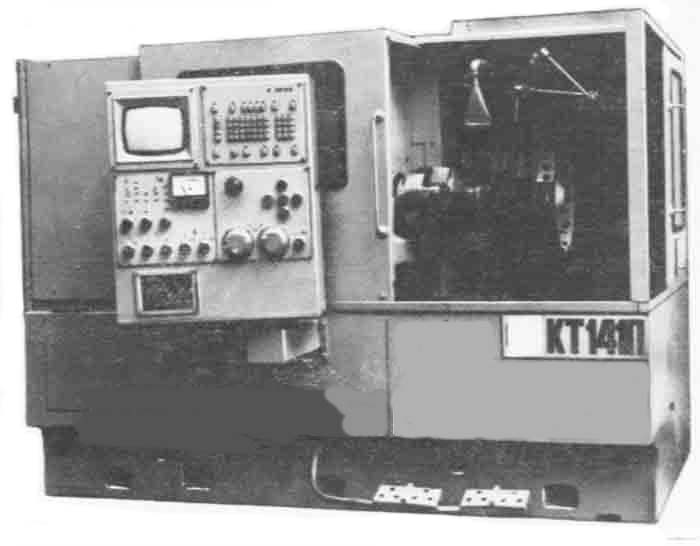

Рабочая зона токарного верстата КТ-141

Рабочая зона токарного верстата СВ-141

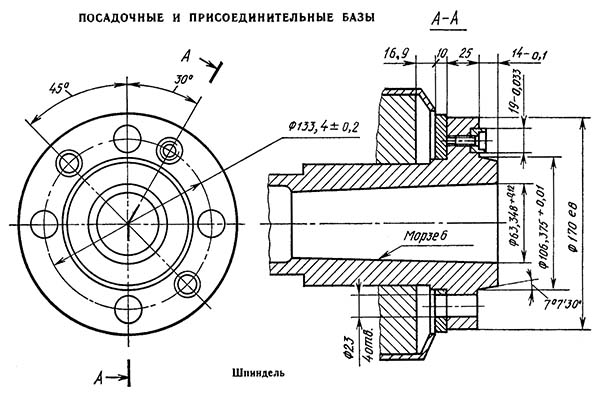

Шпиндель токарного верстата КТ-141

Посадочні та приєднувальні бази токарного верстата КТ-141. Шпіндель. Дивитись у збільшеному масштабі

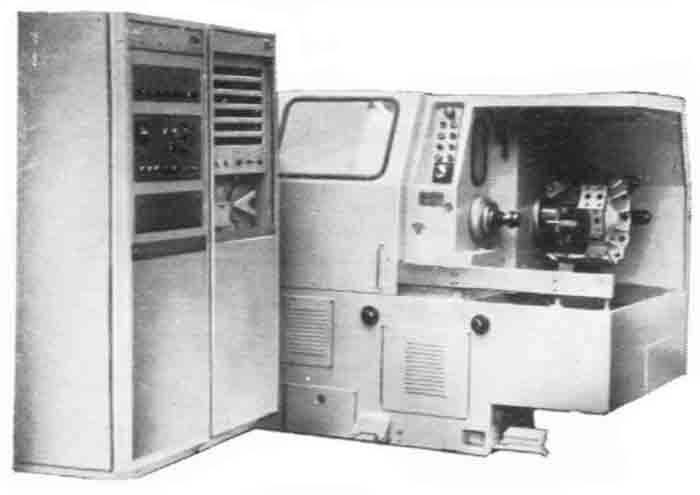

Фото токарного верстата КТ-141

Фото токарного верстата КТ-141

Фото токарного верстата КТ-141

Приклад обробки напівмуфти на токарномуу верстаті КТ-141

Приклад обробки напівмуфти на токарномуу верстаті КТ-141П. Дивитись у збільшеному масштабі

Приклад обробки заготівлі напівмуфти на верстаті токарномуу ЧПУ.

На рис. 2.9 показано налагодження для виконання основної другої токарної операції обробки напівмуфти на верстаті КТ141.

На першій операції була оброблена одна маточина і примикаючі до неї торці; маточина і її торець на другій операції використовуються як технологічні бази.

Верстат оснащений поворотною дванадцятипозиційною різцевою головкою (вигляд А) з віссю обертання, паралельної осі шпинделя і розташованої безпосередньо над шпинделем (вісь Oг-Ог).

Для обробки напівмуфти використовуються п'ять позицій різцевої головки I, III, V, VIII і XI. З позиції 1 виконується послідовна підрізка торця обода розміром 38,5 мм і торця маточини розміром 44 мм. Різець рухається наступною, що визначається опорними точками, траєкторії: холостий хід від нульової точки по осі X до точки 1 і далі по осі Z до точки 2; робочий хід осі X до точки 3, відведення різця по точках 4 і 5; робочий хід та осі X до точки 6; відведення різця по осі Z до точки 7 і осі X до точки 8, що збігається з нульовою точкою.

Після повороту різцевої головки позицію 111 починають попереднє обточування маточини по опорних точках 2, 3, 4; холостий хід по точках 5, 6, 7; обточування фаски (точки 7, 5); чистове обточування маточини (точки 8, 9, 10); робочий хід осі X при підрізанні торця обода (точки 10 і 11); робочий хід осі Z при обточуванні обода (точки 11, 12); відведення різця по осі X (точки 12 і 13), осі Z (точки 13, 14) і по осі X в точку 15, що збігається з нулем.

С позиции V резцовой головки производится черновое обтачивание обода по сфере, а з поз. VIII — чистовое обтачивание сферы. С поз. XI выполняют предварительное і чистовое растачивание посадочного отверстия в полумуфте і снятие фаски.

Исходное положение инструмента каждой позиции, т. е. положение нулевой точки его траектории, характеризуется координатами X0 і Z0. Размерная связь обрабатываемой заготовки з резцовой головкой і режущими инструментами осуществляется через расстояния X0 между осью шпинделя з заготовкой O3—O3 і осью обертання головки Oг—Oг (размер по оси X) і расстоянием Z0 от базового торца заготовки T3 до переднего (базового) торца Tv резцовой головки (размер по оси Z). Точка пересечения оси поворота Or—Or з торцовой плоскостью Tr в исходном положении определяет нулевую точку О, системы (нуль системы).

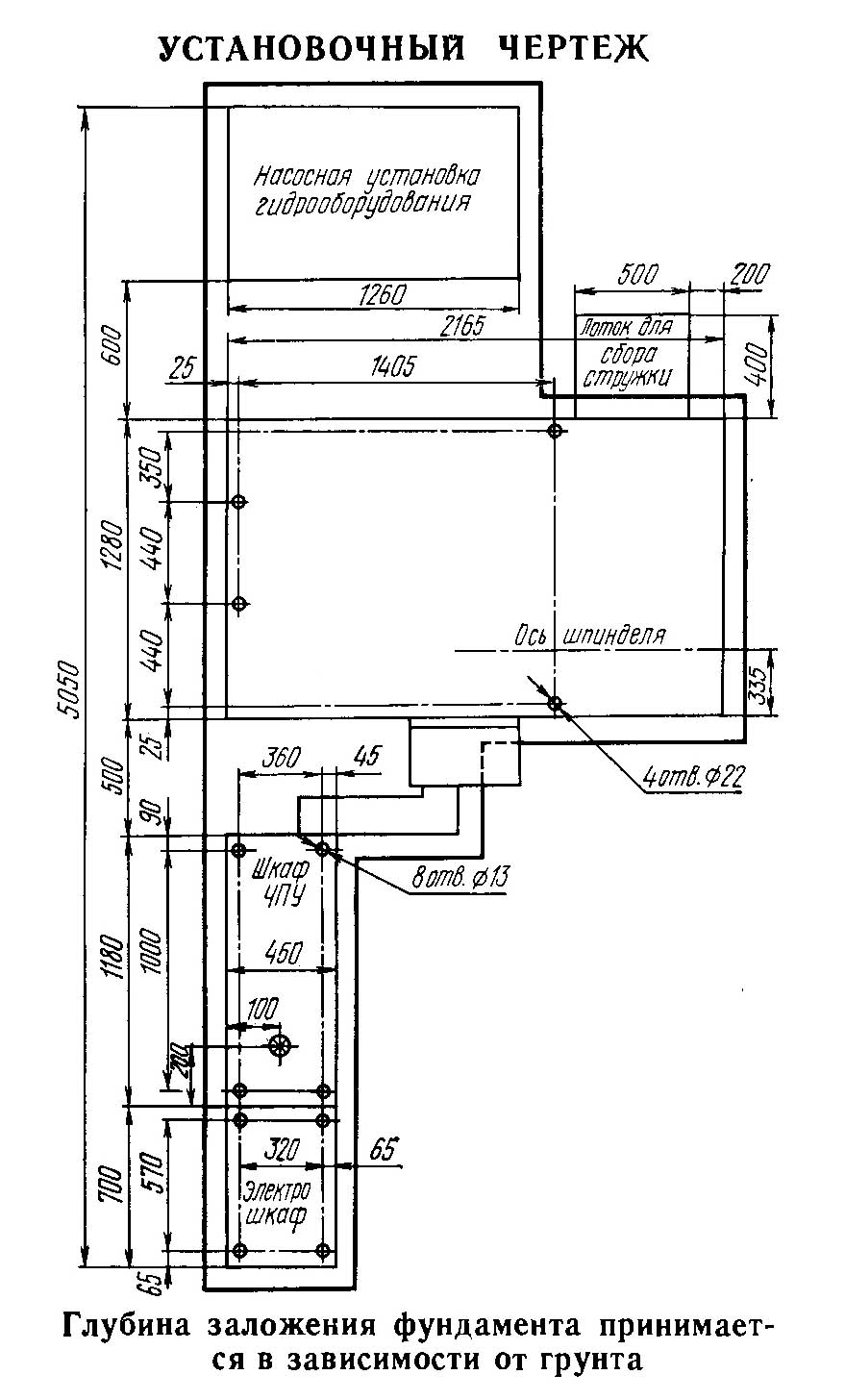

Настановне креслення токарного верстата КТ-141

| Наименование параметра | КТ-141П | СВ-141П | |

|---|---|---|---|

| Основні параметри верстата | |||

| Наибольший диаметр устанавливаемого вироби над станиной, мм | 400 | 400 | |

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 200 | 200 | |

| Шпиндель | |||

| Количество рабочих швидкостей шпинделя | 12 | б/с | |

| Пределы чисел оборотів шпинделя, об/мин | 56..2500 | 40..4000 | |

| Диаметр отверстия в шпинделе, мм | 52 | 52 | |

| Центр шпинделя передньої бабки по СТ СЭВ 147-75 | Морзе №6 | Морзе №6 | |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | |

| Наибольший крутящий момент на шпинделе не менее, Нм (кгс*м) | 600 (60) | ||

| Суппорт. Подачи | |||

| Наибольшее перемещение суппорта продольное (Z), мм | 250 | 252 | |

| Наибольшее перемещение суппорта поперечное (X), мм | 125 | 125 | |

| Диапазон швидкостей продольных подач, мм/мин (мм/об) | 1..1200 | 1..10000 | |

| Диапазон швидкостей поперечных подач, мм/мин (мм/об) | 1..600 | 1..5000 | |

| Скорость быстрых продольных перемещений (Z), м/мин | 10 | 10 | |

| Скорость быстрых поперечных перемещений (X), м/мин | 5 | 5 | |

| Высота резца, мм | 25 | 25 | |

| Количество позиций на поворотной резцедержке (число инструментов в револьверній головці) | 12 | 12 | |

| Наибольшее усилие різання в продольном направлении, Н | 10000 | 10000 | |

| Наибольшее усилие різання в поперечном направлении, Н | 5000 | 5000 | |

| Параметри системы ЧПУ | |||

| Обозначение системы ЧПУ | Электроника Н22-1М | Электроника 2Р22 | |

| Число управляемых координат | 2 (разомкн) | 2 | |

| Количество одновременно управляемых координат | 2 | 2 | |

| Електроустаткування верстата | |||

| Електродвигун головного привода, кВт | 15 | 15 | |

| Електродвигун продольных подач, кВт | Шагов | 1,6 | |

| Електродвигун поперечных подач, кВт | Шагов | 1,0 | |

| Суммарная мощность електродвигателей, кВт | 20 | ||

| Суммарная мощность верстата, кВт | 24,53 | ||

| Габарити і масса верстата | |||

| Габаритные розміри верстата з ЧПУ (длина, ширина, высота), мм | 2165 х 1800 х 1750 | 2920 х 2450 х 1970 | |

| Масса верстата з ЧПУ, кг | 5550 | 6100 |