Виробник затилочного верстата моделі 1Б811 - СередньоВолзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В.

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Токарний затилочний верстат 1Б811 замінив у виробництві верстат моделі 1811 і був замінений більш досконалою моделлю 1Е811 .

Потиличний верстат 1Б811 може використовуватися в індивідуальному та дрібносерійному виробництві для затилування черв'ячно-модульних фрез однозахідних, багатозахідних правих і лівих, дискових фрез та іншого інструменту з зубами, затилованими радіально, під кутом або вздовж осі різцем або шліфувальним. На цьому верстаті можна також виконувати всі види токарних робіт.

Основні переваги верстата 1Б811 :

Затилований інструмент закріплюється на оправці в верстаті і отримує обертальний рух від шпинделя. Ріжучий інструмент встановлюється в затилочному супорті, якому повідомляється зворотно-поступальний рух, у напрямку, перпендикулярному до осі центрів (затилочний рух, узгоджений з обертанням заготовки), і поздовжнє переміщення направляючими станини.

При затилу циліндричних фрез поздовжнє переміщення супорту повідомляється від ходового валу, а при затилочних черв'ячних фрез - від ходового ггвинта.

Цикл напівавтоматичної роботи верстата 1Б811 при затилочних черв'ячних фрез складається:

Конструкція таких верстатів дозволяє виробляти радіальне затилування, під кутом до осі центрів і торцеве. Зміна різцевої та шліфувальної головок на супорті проводиться без зміни нерухомих санок. Зміна швидкостей робочого та холостого ходів здійснюється з пульта на каретці верстата. Передбачено гідравлічне демпфування відскоку та холостого ходу.

Верстат моделі 1Б811 працює у напівавтоматичному циклі. У верстаті автоматизовано всі основні переміщення робочих органів, необхідні для затилу.

Відмінними рисами верстата є спеціальна конструкція супорта , що дозволяє здійснювати затилочні рухи; наявність кінематичних ланцюгів ділового руху та додаткового обертання кулачка, відсутніх у токарно-гвинторізних верстатів. Крім того, верстат 1Б811 має додаткові пристрої, що забезпечують його роботу по напівавтоматичному циклу. Для шліфування затилочних зубів загартованих інструментів верстат забезпечений спеціальним шліфувальним пристроєм.

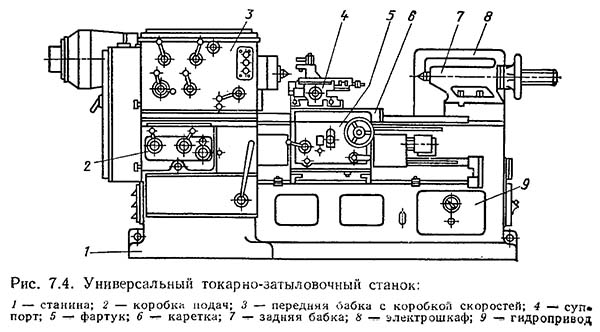

Потиличні верстати з компонування, вузлів і кінематичних ланцюгів багато в чому відповідають токарно-гвинторізним верстатам. На деяких із них виконують як затилочні, так і токарні роботи. Однак для підвищення продуктивності праці раціональніше виконувати затилочні та токарні операції на різних верстатах.

Залежно від призначення розрізняють затилочні та токарно-затилочні верстати.

Затилочними називаються верстати, на яких виконуються тільки затилочні роботи, до них відносяться вітчизняні моделі К96, 1810, 1811, 1812, 1813, 1Б811, 1Е811, 1Е812 і зарубіжні, наприклад 1708 ("Мічіган Тул") .

Токарно-затилочними називають верстати, на яких крім затилочних можна виконувати токарні роботи. Головний привід таких верстатів забезпечує діапазон низьких частот обертання для виконання затилочних робіт та діапазон високих частот обертання шпинделя для виконання токарних робіт. До них відносяться верстати 1А81 (CCCP), UHD ("Рейнекер", ФРН), №-160 (НДР) та ін.

За рівнем універсальності затилочні верстати поділяються на прості, універсальні та спеціальні.

Прості затилочні верстати призначені для затилювання виробів без поздовжнього переміщення каретки супорта. Вони не мають механічного приводу поздовжніх подач, а мають лише ручне переміщення каретки з супортом, на якому встановлений різець. Верстати прості за конструкцією та кінематикою (див. рис. 43, а).

Універсальні затилочні верстати призначені для виконання широкого кола робіт із затилювання зубів різних різальних інструментів (фрез дискових, фасонних, циліндричних з прямими та спіральними стружковими канавками тощо). Вони мають механізми поздовжнього переміщення каретки супорта від ходового ггвинта і ходового валика (див. рис. 43, б, в) або тільки від ходового ггвинта. Більшість універсальних затилочних верстатів мають цикл роботи з ручним керуванням. Деякі верстати моделей 1811, 1Б811 мають напівавтоматичний цикл роботи, в них автоматизовані всі основні переміщення робочих органів, необхідні для затилювання дискових та черв'ячних фрез, включаючи поперечну подачу на глибину різання. У НДР і ФРН (фірма "Рейнекер") виготовляються затилочні верстати з програмним керуванням, в яких програмуються автоматична обробка дискових та черв'ячних фрез та переміщення за величиною поперечної подачі ріжучого інструменту.

Спеціальні затилочні верстати призначені для виконання робіт із затилювання одного виду виробу та застосовуються в умовах великосерійного та масового виробництва. Спеціальними є верстати для затилування мітчиків, плашок, спіральних свердлів. Спеціальні верстати в порівнянні з універсальними мають більш просту конструкцію та кінематику.

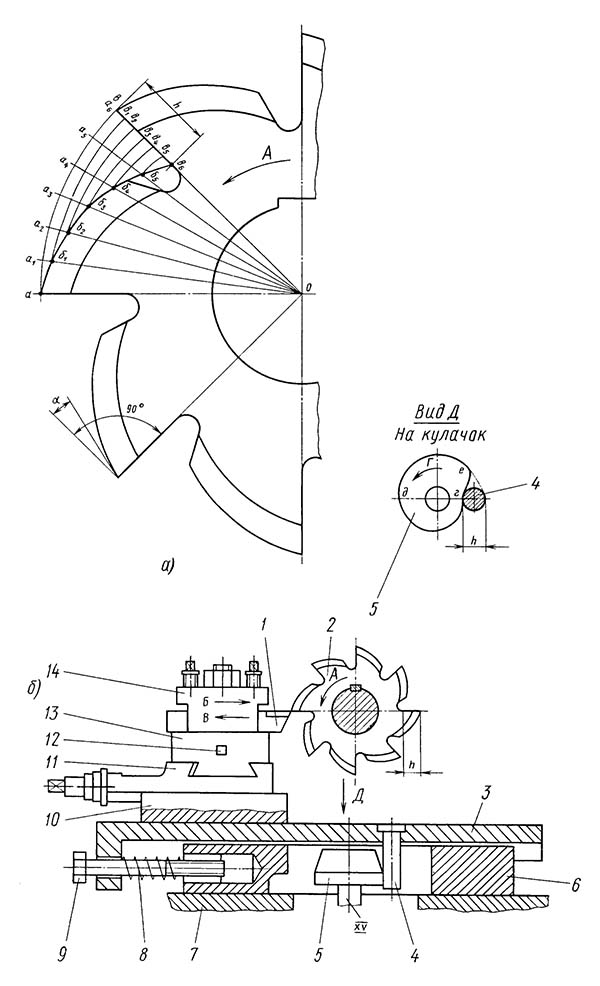

Спіраль Архімеда. Принцип затилування

Спіраль Архімеда. Принцип затилу. Дивитись у збільшеному масштабі

Токарно-затилочні верстати застосовуються для затилування зубів фрез та інших інструментів по спіралі Архімеда (рис. 4, а), щоб при багаторазових переточування передньої грані зубів не змінювалися їх профіль і кути різання (зокрема, задній кут а).

Спіраль Архімеда характеризується величиною h-підйому спіралі на ділянці кожного зуба фрези. Для побудови спіралі Архімеда дугу а-а6, у межах якої розташований зуб фрези, і величину підйому спіралі h ділять на рівну кількість частинин (див. рис. 4 а).

Крива, проведена через точки перетину a, б1, ..., б5, в6 є спіраллю Архімеда.

З побудови спіралі Архімеда можна визначити необхідну узгодженість рухів у токарно-затилочному верстаті. При повороті зуба фрези за стрілкою А на кут, що відповідає дузі а-a1, супорт з різцем повинен переміститися в поперечному напрямку на величину a1-б1 і т. д. Після затилу всього зуба супорт швидко відходить назад. Потім цикл повторюється і відбувається затилування другого зуба тощо.

Верстат призначений для затилування одно- та багатозахідних лівих та правих черв'ячних модульних фрез, а також гребінчастиних, дискових та фасонних фрез та інструментів з прямими, косими та торцевими затильованими зубами.

Верстат може працювати за напівавтоматичним циклом і при керуванні вручну.

Механізм, що повідомляє супорту затилочні рухи у спрощеному вигляді, представлений на рис. 4, б.

Потиличні рухи супорта створюються обертовим у напрямку стрілки Г кулачком 5 з профілем г, д, е, виконаним по спіралі Архімеда з висотою підйому h. Палець 4, закріплений на санках 3, ковзає по профілю кулачка і переміщає в напрямку стрілки Б санки 3 і суппорт з різцем 1, при цьому відбувається затилування зуба фрези 2 за профілем а-б5 (див. рис. 4, а), санки 3 (див. рис. 4, б) і суппорт після закінчення обробки зуба під дією пружини 8 переміщуються в напрямку стрілки, різець 1 відводиться назад.

Так як на колі фрези розташовані z затилованих зубів, то за один оберт фрези суппорт повинен здійснювати z затилочних рухів, а кулачок 5 z оборотів. Після кожного обороту фрези різця повідомляють поперечну подачу на врізання.

На верстаті моделі 1Б811 можна встановлювати кілька змінних кулачків з кроком 5 спіралі Архімеда h в межах від 1,5 до 9 мм.

Дискові фрези зазвичай затилуються фасонними різцями, яким кожен оборот фрези повідомляється поперечна подача. Циліндричні фрези затилуються послідовно по всій довжині при поздовжньому переміщенні супорта.

Для шліфування затильованих поверхонь загартованих інструментів користуються спеціальним шліфувальним пристроєм, що встановлюється на супорт.

Верстат має зручне ділильне пристрій для затилу багатозахідних черв'ячних фрез і додаткове пристрій для точного переміщення супорта на крок кільцевих канавок гребінчастої фрези з фіксацією кожного положення.

Фото затилочного станку 1Б811

Фото універсального затилочного верстата 1Б811. Дивитись у збільшеному масштабі

Фото затилочного станку 1Б811

Фото універсального затилочного верстата 1Б811. Дивитись у збільшеному масштабі

Фото затилочного станку 1Б811

Фото шліфувального пристрою затилочного верстата 1Б811

Розташування основних вузлів затилочного верстата 1Б811

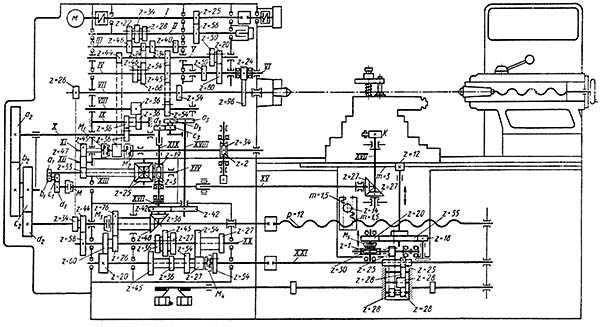

Кінематична схема затилочного верстата 1Б811

1. Схема кінематична затилочного верстата 1Б811. Дивитись у збільшеному масштабі

2. Схема кінематична затилочного верстата 1Б811. Дивитись у збільшеному масштабі

Головний рух (обертання шпинделя) здійснюється від двошвидкісного електродвигуна потужністю N = 3/4,5 кВт і частотою обертання nед = 700/1400 об/хв. У коробці швидкостей, у якій розташовані два блоки зубчастих коліс, набір шестерень та перебір, забезпечується десять різних частот обертання шпинделя. При робочому ході частота обертання електродвигуна nед = 700 об/хв і діапазон частот обертання nшп = 2,8..6,3 об/хв. Зворотне обертання шпинделя здійснюється реверсуванням електродвигуна (Пед = 1400 об/хв). Всі вали коробки швидкостей, що швидко обертаються, встановлені на підшипниках кочення, а тихохідні — на підшипниках ковзання (для забезпечення високої точності і вібростійкості). Шпиндель верстата змонтований на двох регульованих підшипниках ковзання, передній з них – конічний, а задній – циліндричний.

Рух поздовжнього подавання передається на коробку подач від шпинделя через ланцюгову передачу. Коробка подач забезпечує шість поздовжніх подач в межах від 0,1 до 1 мм/про шпинделя. У коробці подач розташовані механізми передачі руху на ходовий вал та на гітару диференціала від ходового ггвинта або від ходового валу.

Гвинторізний рух пов'язує обертання шпинделя з переміщенням супорта від ходового ггвинта. Передача руху від шпинделя на ходовий гвинт здійснюється через реверсивний механізм (трензель) та двопарну гітару налаштування. Передача руху на трензель можлива безпосередньо зі шпинделя або через ланку збільшення кроку.

Рух затилування здійснюється завдяки кулачку затилування, який забезпечує зворотно-поступальний рух супорта. За один оберт виробу кулачок повинен здійснити z оборотів, де z — число зубів затилованої фрези.

Диференціальний рух необхідний при затилованні фрез зі спіральними стружковими канавками і забезпечує додатковий поворот кулачка затилування, від якого перемішується різець у радіальному напрямку.

У передній бабці крім коробки швидкостей розташовані механізми передачі обертання на ходовий гвинт і вал затилювання з пристроєм, що допускає ручний поворот шпинделя за допомогою знімної рукоятки для налагодження верстата на момент відскоку супорта від затилюваного виробу. Увімкнення ручного повороту шпинделя можливе лише після відключення кінематичної ланцюги затилування та ланцюга головного руху, з якими воно зблокувалося, що унеможливлює аварії при випадковому пуску верстата. Також можливий поворот шпинделя обертанням ротора приводного електродвигуна, для чого на його валу є маховичок, закритий кожухом.

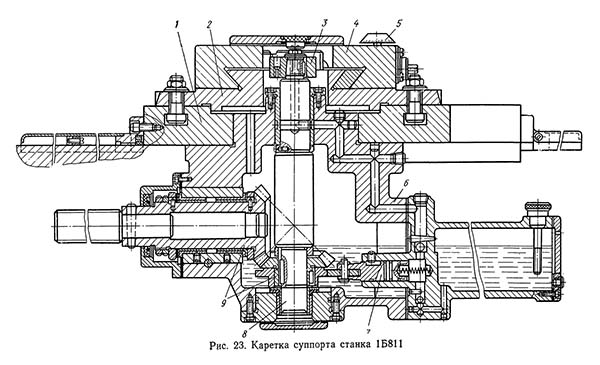

Каретка супорта затилочного верстата 1Б811

Каретка суппорта затилочного верстата 1Б811. Дивитись у збільшеному масштабі

У фартуху верстата розташовані механізми, що забезпечують переміщення каретки з супортом по направляючих станини від ходового валу, ходового ггвинта або вручну. Є блокуючий пристрій, який унеможливлює одночасного включення передачі руху від ходового ггвинта і ходового валу. Конструкція каретки супорта наведена на рис. 56.

До каретки 1 кріпиться поворотна плита з 2 пальцем, який служить опорою для важеля механізму безступінчастої установки (за допомогою лімба 5) величини ходу затилування. Від кулачка затилу 3 по направляючих поворотної плити переміщається, здійснюючи затилочний рух, затилочна плита 4. До кулачка 3 затилочна плита притискається пружинами, регульованими спеціальними ггвинтами. У кронштейні, прикріпленому до каретки, змонтовані конічна передача 9 з валом 8 приводу затилування і плунжерний насос 7, що забезпечує змащення механізму затилування, каретки і направляючих станини. На задній стінці каретки встановлено пристрій для аварійного відключення верстата при наповзанні каретки на передню чи задню бабки.

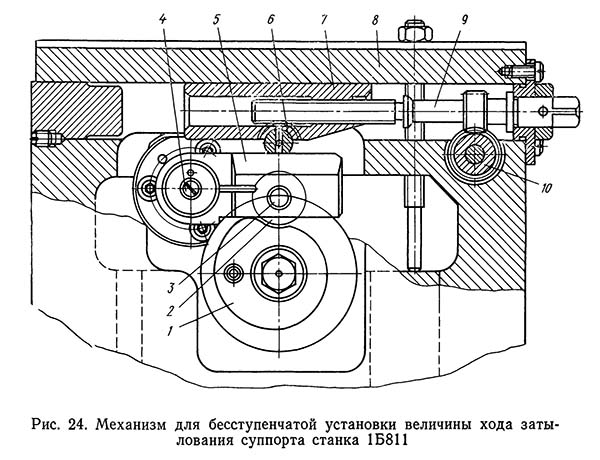

Механізм супорта для встановлення ходу затилування верстата 1Б811

Механізм суппорта для установки ходу затилочних верстата 1Б811. Дивитись у збільшеному масштабі

У затилочній (відбійній) плиті змонтовано механізм важільного типу для безступінчастої установки величини ходу затилування супорта (рис. 57). Рух від кулачка 1 через ролик 2, що обертається на осі 3, Передається важелю 5, коливається відносно нерухомої осі 4 пальця, закріпленого в поворотній плиті. Від важеля 5 рух передається через камінь б і буксу 7 затилочній плиті 8. Величину ходу затилування супорта встановлюють за допомогою ггвинта 9, обертаючи який, переміщують буксу 7, тим самим змінюючи відстань між віссю 4 качання важеля 5 і віссю каменю 6. відстані збільшується хід затилування. Гвинт 9 черв'ячною передачею 10 пов'язаний з лімбом 5 (див. рис. 56), що показує встановлену величину затилування ходу.

Механізм для безступінчастої установки величини ходу затилування супорта дозволяє за допомогою трьох змінних кулачків регулювати діапазон затилування від 0 до 18 мм. Діапазон від 1 до 4 мм досягається за допомогою кулачка з робочою кривою h = 3 мм, від 3 до 12 мм - h = 9 мм, від 10 до 18 мм - h = 13,5 мм.

На відбійну плиту в залежності від виду затилочних робіт встановлюють токарний або шліфувальний супорт.

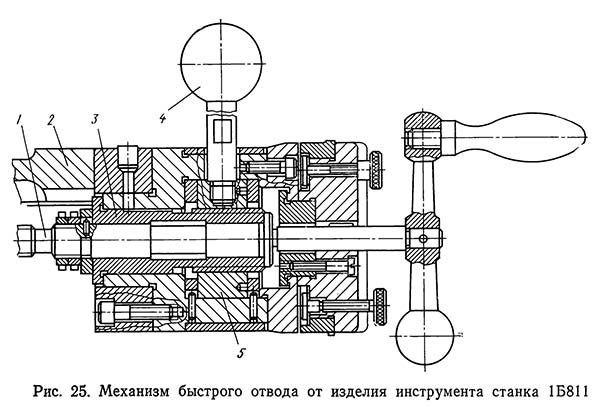

Механізм швидкого відведення інструменту станку 1Б811

Механізм швидкого відведення инструмента верстата 1Б811. Дивитись у збільшеному масштабі

Для швидкого відведення інструменту від виробу на гвинті поперечної подачі супорта є спеціальний пристрій (рис. 58). На гвинті 1 закріплюється втулка-гвинт 3, на якій встановлена гайка 5 з рукояткою 4. При повороті рукоятки 4 повзушка супорта 2, пов'язана з гайкою 5, отримує переміщення, що забезпечує відведення інструменту на величину 5 мм.

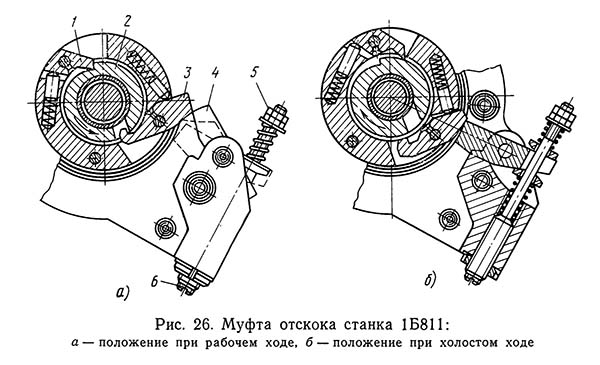

Обертання приводу кулачка затилування тільки в одному напрямку (робочий хід) і відключення його обертання при зворотному ході забезпечує однозуба муфта, виконана в одному корпусі з муфтою відскоку. Принцип роботи та пристрій однозубої муфти аналогічні однойменному вузлу верстата 1811.

Муфта відскоку верстата 1Б811

Муфта відскоку верстата 1Б811. Дивитись у збільшеному масштабі

Смазка механізмов передньої бабки осуществляется от шестеренчатого насоса, а механізмов коробки подач і каретки суппорта — от плунжерного насоса. Контроль роботи насосов ведется по маслоуказателям, механізмы керування верстатом располагаются спереди, рукоятки керування фиксируются.

Електроустаткування верстата размещено в отдельном шкафу на задньої стенке станины.

Верстат налагоджується у суворій відповідності до технологічної карти та передбачається комплекс робіт з підготовки верстату до обробки заготовки. Вона повинна забезпечити роботу верстата із заданою продуктивністю, точністю та шорсткістю оброблюваних поверхонь. Налагодження різних типів затилочних верстатів у принципі однакова і складається з наступних етапів:

Послідовність та зміст зазначених етапів можуть змінюватись в залежності від типу затилочного станку, умов обробки та інших факторів.

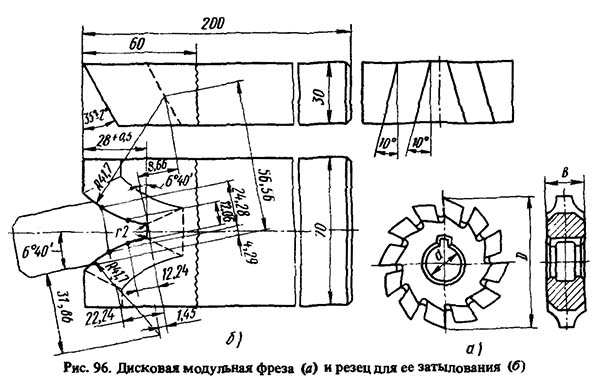

Дискова модульна фреза та різець для її затилу

Дискова модульна фреза і різець для її затилочних. Дивитись у збільшеному масштабі

При затилованні фрез методом поперечної подачі необхідно зробити наступне:

1. Здійснити налаштування ланцюгів головного руху та затилювання токарно-затилочного верстата, поставивши необхідні змінні зубчасті колеса у гітару поділу (затилування). Встановити перемиканням рукою струм коробки швидкостей потрібну швидкість різання.

Фасонні фрези можуть мати велику різноманітність форм. Для дискових фрез токарне затилиця найчастіше є фінішною операцією.

Шорсткість за ГОСТ 2789-73 еатилованої поверхні профілю зубів у фрез дискових зуборізних модульних (ГОСТ 10996-64) не повинна бути більше Rz = 10 мкм, а у фрез напівкруглих увігнутих і опуклих (ГОСТ 9305-69) - Rz = 1 . Тому фасонні дискові фрези роблять із швидкорізальної сталі марки Р6М5.

Підвищенню продуктивності затилювання та якості виготовлення дискових фасонних фрез сприяє попереднє затилювання на порівняно великих швидкостях різання, а потім остаточне затилювання. Перед виконанням чистових проходів необхідно переключити рукоятки коробки швидкостей, змінивши частоту обертання.

2. Відключити гвинторізну цепь рукояткою 3 трензеля (див. рис. 46), поставивши її в нульове положення, а за відсутності трензеля розланцюгувати зубчасті колеса гітари кроку.

3. Затиснути каретку від поздовжніх зсувів, закрутивши болт для кріплення каретки (праворуч на її передній планці). Це підвищує жорсткість і унеможливлює зсув відносно направляючих станини.

4. Встановити затилочний різець у різцетримачі строго по центру оброблюваної деталі за допомогою шаблону та циліндричної оправки, закріпленої у центрах передньої та задньої бабок. При затилочних застосовують обдирні та зачисні різці.

5. Налагодити величину ходу затилування. У деяких затилочних верстатів налагодження на величину ходу затилування роблять установкою кулачка з відповідним підйомом робочої кривої. Для цього, стиснувши пружини механізму затилування, виймають упор з відбійної плити і відводять її, звільняючи доступ до кулачка затилування, після цього змінюють кулачка. У верстатів 1Б811, 1812, 1Е811, 1Е812 та інших величину ходу затилування встановлюють безступінчастим обертанням ггвинта, спеціально для цього призначеного.

6. Встановити кілька дискових фрез на спеціальне виправлення і закріпити її в центрах верстата (рис. 95). Обробка кількох дискових фрез однією оправці значно скорочує допоміжний час.

7. Встановити момент відскоку ріжучого інструменту поворотом шпинделя із заготовкою щодо нерухливого ріжучого інструменту при відключеній ланцюзі затилування, яку включають після остаточного регулювання.

На деяких затилочних верстатах корекцію відбою здійснюють, повертаючи шпиндель маховиком на роторі електродвигуна приводом обертання шпинделя або спеціальною рукояткою. Момент відскоку різця повинен відбуватися відразу ж за спинкою зуба, що затилюється, після того, як буде зрізана з нього стружка. Запізнення відскоку неприпустимо, так як при цьому черговий зуб фрези, що обробляється, буде набігати на різець, пошкоджуючи ріжучу кромку різця і передню поверхню зуба оброблюваного виробу. При великому запізнюванні відскоку можливі поломки як різця, так і зубів заготівлі. Момент відскоку встановлюють найглибшою точкою профілю. На верстатах 1Е811 та 1Е812 рух корекції відбою здійснюється від електродигача М2 (див. рис. 59) через ремінну та черв'ячну передачі, конічний диференціал корекції відбою та ланцюги диференціала та затилування. Аналогічно рух корекції відбою здійснюється на верстатах КТ150 та КТ151. При налаштуванні моменту відскоку різця необхідно на фартуху верстата перемикач встановити у позицію "Корекція відбою" та натиснути поштовхову кнопку керування електродвигуном. Цю настройку слід проводити при зчепленій гітарі диференціала, навіть якщо диференціальну цепь вимкнено.

При налагодженні моменту відскоку різця необхідно відрегулювати силу пружин таким чином, щоб відскок відбувався досить інтенсивно. Зі збільшенням числа затилочних рухів за хвилину необхідно силу пружин збільшувати. Однак слід пам'ятати, що зайве стиснення пружин викликає удари, що неприпустимо, оскільки негативно позначиться на роботі затилочного верстата. На верстатах 1Е811, DH-160 та ряді інших передбачено пристрій, що забезпечує ненаголошений відскок затилочної плити, незважаючи на значні зусилля, що розвиваються пружинами, гідравлічний демпфер. Для регулювання демпфера слід розконтрувати гайки, переміщати плунжер доти, поки не припиниться характерний металевий стукіт при відбої, після цього законтрити завзятий болт.

Правильність затилованого профілю дискової фасонної фрези перевіряють за шаблоном, що встановлюється на передній грані зуба, на просвіт. Величина просвіту залежить від радіусу опуклості або увігнутості профілю. При радіусі профілю від 1,5 до 2,5 мм просвіт не повинен перевищувати 0,05 мм, при радіусі 3..6 мм - 0,08 мм, при радіусі 7..16 мм 0,12 мм, при радіусі 18. .25 мм - 0,15 мм (відповідно до ГОСТ 9305 -69).

Дискові зуборізні (модульні) фрези, показані на рис 96. призначені для виготовлення зубчастих коліс з m = 1..16 мм. Залежно від модуля діаметр фрези D змінюється від 50 до 180 мм, а число зубів від 14 до 10. Ширина фрези b і посадковий діаметр d також змінюються залежно від модуля. Модульні фрези затилують декількома фасонними різцями, з яких одні використовують для обдирання, а інші для зачистки. Точність профілю, що затилюється, перевіряють за шаблоном на просвіт. Розмір просвіту за ГОСТ 10996-64 дільниці евольвенти зуба має перевищувати 0,05..0,08 мм залежно від модуля фрези.

При перевірці фрез за базу приймають їх бічну сторону або плічка, якщо такі є; перед контролем необхідно перевірити правильність виготовлення базових поверхонь.

Основні розміри передбачає п'ять типорозмірів:

| Найбільший діаметр виробу, що встановлюється, мм | 63 | 125 | 250 | 360 | 500 |

|---|---|---|---|---|---|

| Найбільша відстань між центрами, мм | 160 | 250 | 400 | 630 | 800 |

| Найбільший хід затилування, мм | 5 | 10 | 20 | 25 | 30 |

| Висота перерізу різця, не менше, мм | 12 | 20 | 32 | 40 | 50 |

| Упорний центр у шпинделі-конус Морзе за ГОСТ 13214-79, не менше | 2 | 4 | 5 | 6 | 6 |

| Діаметр отвору в шпинделі, не менше, мм | 12 | 20 | 25 | 40 | 50 |

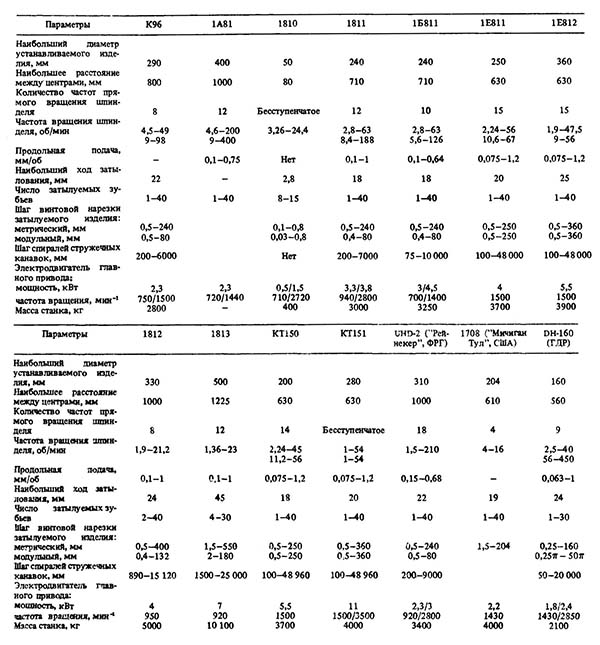

Технічні характеристики затилочних верстатів

Технічні характеристики затилочних верстатів. Дивитись у збільшеному масштабі

| Найменування параметру | К-96 | 1811 рік | 1B811 | 1E811 | 1E812 |

|---|---|---|---|---|---|

| Основні параметри | |||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н | Н |

| Найбільший діаметр заготовки, що обробляється над станиною, мм | 290 | 240 | 240 | 250 | 360 |

| Висота центрів, мм | 280 | 260 | |||

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | 290 | 240 | 250 | 360 | |

| Найбільша довжина заготівлі, що обробляється в центрах (РМЦ), мм | 800 | 550 | 710 | 630 | 630 |

| Шпиндель | |||||

| Діаметр наскрізного отвору в шпинделі, мм | 42 | 42 | |||

| Число ступеней частот прямого обертання шпинделя | 8 | 10 | 15 | 15 | |

| Частота обертання шпинделя у прямому напрямку, об/хв | 4,5..49 9..98 |

2,8..63 5,6..126 |

2,24..56 10,6..67 |

1,9..47,5 9..56 |

|

| Розмір внутрішнього конуса в шпинделі, М | Морзе 6 | Морзе 6 | |||

| Кінець шпинделя фланцевого по ГОСТ 12593-72 | 6K | 6K | |||

| Супорт. Подання | |||||

| Найбільше переміщення поздовжньої каретки супорта, мм | 500 | 600 | 600 | ||

| Найбільше переміщення поперечної каретки супорта, мм | 50 | 50 | |||

| Найбільша висота різця, мм | 35 | 43 | |||

| Число ступенів поздовжніх подач | 3 | 3 | |||

| Межі робочих подач поздовжніх, мм/про | - | 0,1..1 | 0,075..1,2 | 0,075..1,2 | |

| Число ступенів поперечних подач | |||||

| Межі робочих подач поперечних, мм/про | |||||

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | ні | ні | ||

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | ні | ні | ||

| Межі кроків метричних різьблень, мм | 0,5..240 | 0,5..250 | 0,5..250 | ||

| Межі кроків дюймових різьблень, ниток/дюйм | 3/16..10 | 28..2 | 28..2 | ||

| Межі кроків модульних різьблень, модуль | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 | |

| Кількість нарізних різьблення питних | ні | ні | ні | ||

| Межі кроків різьб питчових | ні | ні | |||

| Потилиця | |||||

| Найбільший хід затилування, мм | 22 | 20 | 18 | 20 | 25 |

| Крок гвинтової нарізки затилюваного виробу метричний, мм | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..250 |

| Крок гвинтової нарізки затилюваного виробу дюймовий, мм | 1/60..10 | 28..2 | 3/16..10 | 1/28..1/2 | 1/28..1/2 |

| Крок гвинтової нарізки затилюваного виробу модульний, мм | 0,5..80 | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 |

| Число зубів, що обробляються | 1..40 | 1..40 | 1..40 | 1..40 | 1..40 |

| Кількість величин ходів затилочних | б/с | б/с | б/с | б/с | |

| Межі кроків спіральних (гвинтових) канавок при затилочних, мм | 200..6000 | 75..10000 | 100..48000 | 100..48000 | |

| Задня бабка | |||||

| Диаметр пиноли задньої бабки, мм | 70 | ||||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 5 | |||

| Найбільше переміщення пінолі, мм | 150 | 150 | |||

| Переміщення пінолі на один поділ лімба, мм | 0,1 | 0,1 | |||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 | |||

| Електроустаткування | |||||

| Електродвигун головного приводу, кВт (об/хв) | 2/3 (700/1400) | 3,0; 4,5 (700; 1400) | 4 (1500) | 4 (1500) | |

| Електродвигун шліфувального пристрою, кВт | 1,1 | ||||

| Електродвигун швидких переміщень, кВт | |||||

| Електродвигун насоса охолодження, кВт | 0,125 | 0,125 | |||

| Габарити і масса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2800 х 1390 х 1810 | 2850 х 1500 х 1800 | 2900 х 1750 х 1900 | 2900 х 1850 х 1900 | |

| Маса верстата, кг | 2800 | 3200 | 3250 | 3915 | 4285 |