Виробник токарного верстата 16Б16Т1 - Середньоволзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В.

У 1934 році на заводі було створено оригінальний токарно-гвинторізний верстат моделі СП-162 з числом швидкостей - 8, числом обертів шпинделя за хвилину - від 24 до 482. На верстаті вперше було встановлено індивідуальний електродвигун потужністю 1,5 кВт.

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Токарний верстат з числовим програмним керуванням 16Б16Т1 призначений для токарної обробки деталей типу тіл обертання з прямолінійним, ступінчастиним та криволінійним профілем, у тому числі, для нарізування різьблень у напівавтоматичному режимі в патроні та центрах; використовується в дрібносерійному та серійному виробництві.

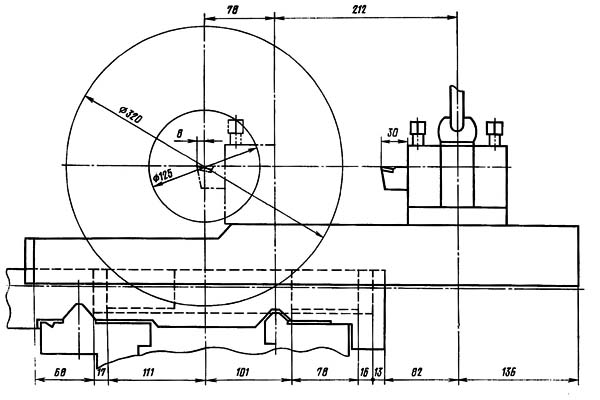

Токарний верстат 16Б16Т1 обробляє заготовки "Диск" з максимальним діаметром над станиною - Ø 320 мм, заготовки "Вал" з максимальним діаметром над супортом Ø 125 мм та довжиною до 750 мм. Для обробки прутка в шинделі передбачено наскрізний отвір Ø 37 мм, максимальний діаметр дроту Ø 36 мм.

Шпиндель верстата отримує 18 швидкостей обертання в діапазоні від 40 до 2000 об/хв від 2-х швидкісного реверсивного асинхронного електродвигуна через автоматичну 9-ступінчасту коробку передач у передній бабці.

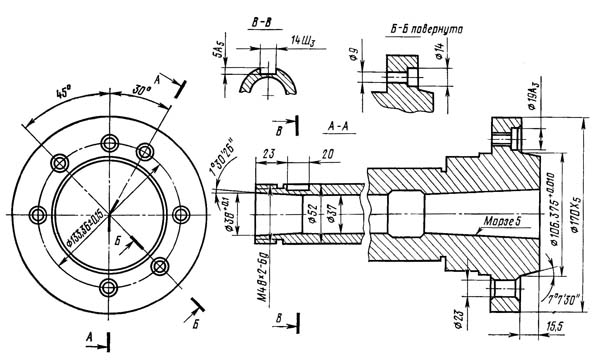

Передній кінець шпинделя верстата 16Б16Т1 виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу та фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з коротким конусом, що центрує:

Керування токарним верстатом 16Б16Т1 здійснюється від програми, що вводиться в пам'ять керуючої системи з пульта оперативного керування або з зовнішньої касети пам'яті. Верстат може бути використаний у механічних цехах машинобудівних заводів з одиничним повторюваним, дрібносерійним та серійним виробництвом.

Верстат має оперативну систему програмного керування «Електроніка НЦ-31» , яка забезпечує оперативне введення керуючої програми, редагування з клавіатури пульта безпосередньо на робочому місці, виконання програм обробки та керування верстатом. Введення програми може здійснюватися також із касети зовнішньої пам'яті.

В даний час верстат 16Б16Т1 комплектується сучасною системою ЧПУ NC-201 (М).

Привід подач здійснюється гвинтовими парами кочення і висомомента двигунами постійного струму з фотоімпульсними датчиками зворотного зв'язку, що забезпечують безступінчасте регулювання поздовжніх і поперечних подач.

Привід верстата - від двошвидкісного асинхронного електродвигуна, що реверсується, у поєднанні з автоматичною коробкою швидкостей і механічним перебором, що забезпечує програмування 12 ступенів частот обертання шпинделя в кожному з двох діапазонів.

Високоточні підшипники кочення забезпечують високу точність та жорсткість опор. Затискач оброблюваної деталі може виконуватися в патроні за допомогою пневмоциліндра, керованого педалі.

Задня бабка має електричний привід пінолі, керований від педалі, і центр, що обертається.

Верстат має передній та задній однопозиційні швидкозмінні різцетримачі .

Напрямні поздовжніх і поперечних санок і гвинтові пари кочення мають імпульсне автоматичне мастило.

Завантаження заготовок та вивантаження деталей виконуються вручну.

При зовнішній обробці СОЖ в зону обробки подається зверху, при свердлінні та розточування - в торець деталі.

Коригований рівень звукової потужності LpA не повинен перевищувати 96 дБа.

Середньоквадратичні значення віброшвидкості робочому місці становлять 25% норми по ГОСТ 12.2.009—80.

Клас точності верстата за ГОСТ 8-77: П (підвищена) - під час перевірки на відповідність ГОСТ 18097-72; Н (нормальна) - під час перевірки на відповідність РТМ2 Н70-1-78.

Шорсткість оброблених циліндричних та конічних поверхонь Ra=2,5 мкм.

Категорія якості – найвища.

Розробник - Середньоволзький верстатобудівний завод.

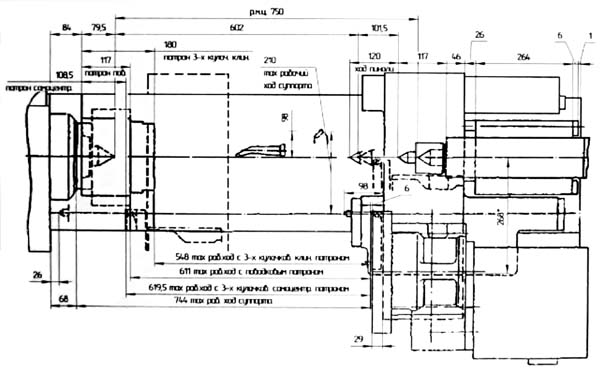

Габарит робочого простору верстата 16Б16т1 з револьверною головкою

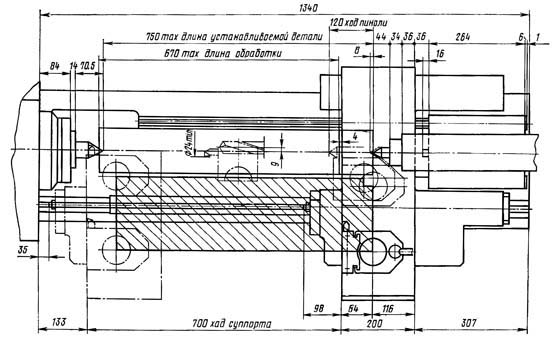

Габарит робочого простору верстата 16Б16т1 з однопозиційним різцеутримувачем

Робоча зона токарного верстата 16Б16т1 з переднім різцетримачем

Робоча зона токарного верстата 16Б16т1 із заднім різцетримачем

Посадочні та приєднувальні бази токарного верстата 16Б16т1

Фото токарного верстата з ЧПУ 16Б16т1

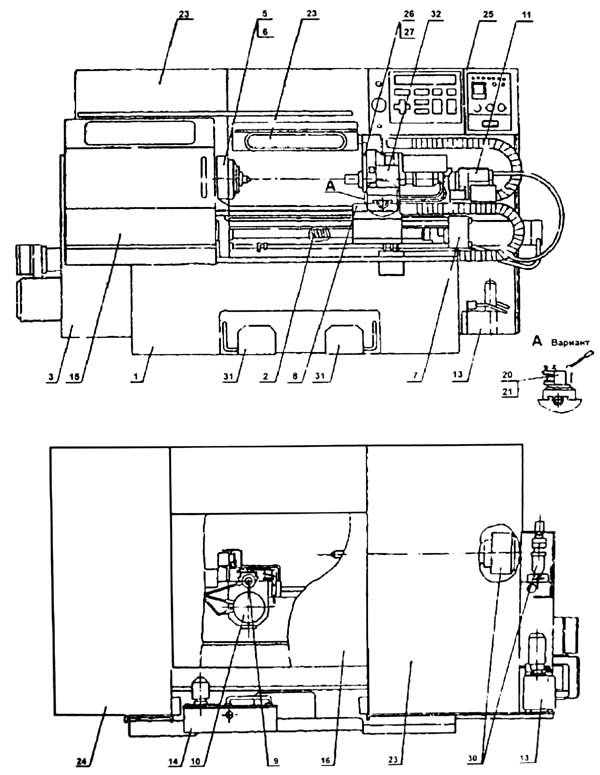

Розташування складових частинин токарного верстата з ЧПУ 16Б16Т1

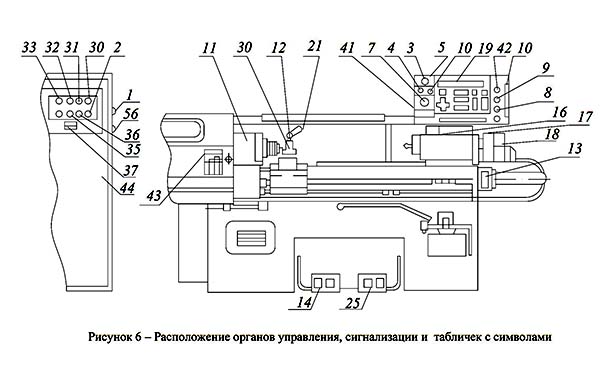

Розташування органів керування токарним верстатом з ЧПУ 16Б16т1

Розташування органів керування токарним верстатом з ЧПУ 16Б16т1. Завантажити у збільшеному масштабі

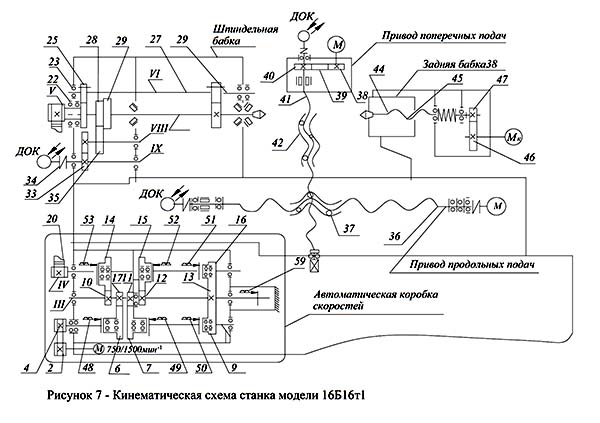

Кінематична схема токарного верстата з ЧПУ 16Б16т1

1. Схема кінематична токарного верстата 16Б16Т1. Скачать в увеличенном масштабе

2. Схема кінематична токарного верстата 16Б16Т1. Скачать в увеличенном масштабе

Опис кінематичної схеми токарного верстата 16Б16Т1

Привід головного руху верстата состоит из двухскоростного асинхронного двигуна М1, автоматичною коробки передач і шпиндельной бабки.

От шкива 2 електродвигуна М1 вращение передаётся посредством плоскозубчатого ремня на шкив 4 входного вала 2 автоматичною коробки передач, состоящей из трёх валов і зубчатых колёс з постоянным зацеплением. На среднем валу 3 автоматичною коробки передач зубчасті колёса закреплены жестко, а на входном і выходном – на підшипниках качения і кинематически связываются з валами при включении соответствующих електромагнітних муфт. Для передачи крутящего момента на каждом валу должно быть включено по одной муфте.

Различными комбинациями увімкнення трех муфт 48, 49, 50, 51, 52, 53 достигаются 9 ступеней скорости на входном валу VI автоматичною коробки передач.

Одновременным включением трех муфт 52, 53, 59 на входном валу IV получается "кинематический замок", используемый для торможения шпинделя і електродвигуна.

От шкива 20 выходного вала автоматичною коробки передач вращение передаётся плоскозубчатым ремнем на шкив 21 шпиндельной бабки.

Вращение от шкива на шпиндель VII може передаваться посредством зубчатых муфт 23 і 28 "напрямую" или через понижающую, состоящую из зубчатых колёс 22, 25, 26, 27. Таким образом, з учетом перекрытия частини ступеней чисел оборотів на шпинделе достигается 18 различных передач обертання. От шпинделя через зубчасті передачи 29, 33, 34, 35 з передаточным отношением 1:1 приводиться во вращение фотоелектирический датчик.

Привід продольных подач состоит из высокомоментного двигуна ВМDz, упругой муфты, передачи винт-гайка качения 36, 37.

В приводе поперечных подач использованы высокомоментный двигатель ВМДХ, редуктор з безвозвратной передачей 38, 39,40 і передача винт - гайка качения 41 і 42.

Датчики обратной связи (ДОС) представляют собой фотоимпульсные преобразователи, установленные в приводах продольных і поперечных подач. Они служат для преобразования угла поворота ходового гвинта (который создает линейное перемещение суппорта) в електрические импульсы, поступающие в систему ЧПУ. В системе ЧПУ происходит сравнение фактического переміщення суппорта по оси Х или Z з заданным по программе. При совпадении фактического переміщення з заданным, система ЧПУ выдает приводу команду остановиться.

Такой привід подачі называется следящим.

Верстат оснащен шестипозиционным резцедержателем, установленным на суппорте. Смена номера рабочей позиции инструмента осуществляется по программе з помощью двигуна.

Перемещение пиноли задньої бабки осуществляется електроприводом. С вала двигуна №7 вращение передається на винт 44 з помощью цилиндрической зубчатой передачи 46 і 47.

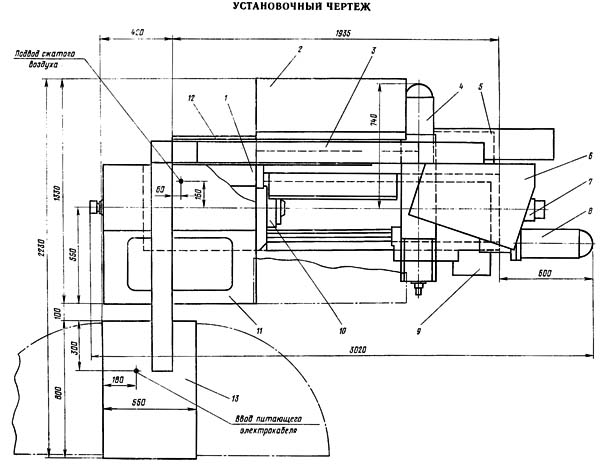

Настановне креслення токарного верстата з ЧПУ 16Б16т1

| Наименование параметра | 16Б16Т1 | 16Б16Ф3 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | Н |

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 125 | 160 |

| Наибольшая длина обрабатываемого вироби, мм | 750 | 710 |

| Высота резца, мм | 25 | 25 |

| Количество инструментов в резцедержателе | 4 | 4 |

| Шпиндель | ||

| Количество рабочих швидкостей шпинделя | 18 | 17 |

| Число ступеней автоматически переключаемых частот обертання шпинделя | 12 | |

| Диаметр отверстия в шпинделе, мм | 37 | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 36 | 34 |

| Диапазон швидкостей шпинделя, переключаемых по программе, об/ми | 40..500, 160..2000 | 45..560, 140..1800 |

| Диапазон швидкостей шпинделя, устанавливаемый вручную, об/мин | 40..2000 | 45..1800 |

| Центр шпинделя передньої бабки по ГОСТ 13214-67 | Морзе 5 | Морзе 5 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 350 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Подачи | ||

| Наибольшее перемещение суппорта продольное, мм | 700 | 700 |

| Дискретность переміщення суппорта продольная / поперечная на один шаг, мм | 0,01/ 0,005 | 0,01/ 0,005 |

| Наибольшее перемещение суппорта поперечное, мм | 210 | 240 |

| Диапазон швидкостей продольных подач, мм/мин | 2..1200 | 1..1200 |

| Диапазон швидкостей поперечных подач, мм/мин | 1..1200 | 1..600 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 4,8/ 2,4 |

| Пределы шагов нарезаемых цилиндрических резьб, мм | 0,05..40,95 | 0,2..10 |

| Точность позиционирования по оси X, мм | 0,02 | |

| Точность позиционирования по оси Z, мм | 0,035 | |

| Среднеквадратичное отклонение от заданного переміщення по оси X, мм | 0,0025 | |

| Среднеквадратичное отклонение от заданного переміщення по оси Z, мм | 0,006 | |

| Точность обробки в партии деталей из 5 шт. (допуск на размах) по диаметру (Ø = 84 мм), мм | 0,025 | |

| Точность обробки в партии деталей из 5 шт. (допуск на размах) по длине (L = 30 мм), мм | 0,032 | |

| Наибольшее усилие різання, Н | 6000 | |

| Задня бабка | ||

| Ход пиноль задньої бабки, мм | 120 | |

| Центр пиноли задньої бабки по ГОСТ 13214-67 | Морзе 3 | |

| Параметри системы ЧПУ | ||

| Обозначение системы ЧПУ | Электроника НЦ-31 NC-201(M) |

Н22-1М |

| Система отсчета | В абсолютн.зн. В приращениях |

В приращениях |

| Число координат/ одновременно управляемых координат | 2/ 2 | 2/ 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 |

| Тип датчика обратной связи | ||

| Тип резьбонарезного датчика | ИГР | |

| Електроустаткування. Привод | ||

| Количество електродвигателей на станке | 7 | |

| Електродвигун приводу головного руху, кВт (об/мин) | 4,2/ 7,1 (720/ 1440) | 3,8/ 6,3 (750/ 1500) |

| Електродвигун приводу продольных подач, Н*м | 100 | |

| Електродвигун приводу поперечных подач, Н*м | 70 | |

| Електродвигун револьверної головки, кВт | 0,18 | - |

| Електродвигун приводу пиноли, кВт | 0,18 | - |

| Електродвигун гідростанції, кВт | ||

| Електродвигун станції змазки, кВт | 0,09 | |

| Електродвигун насоса охлаждения, кВт | 0,18 | |

| Суммарная мощность електродвигателей, кВт | ||

| Суммарная потребляемая мощность верстата, кВт | 13,0 | |

| Габарити і масса верстата | 3100 х 1390 х 1870 | 3065 х 2395 х 1860 |

| Масса верстата з ЧПУ, кг | 2860 | 2500 |