Виробник затилочного верстата моделі 1Е811 - СередньоВолзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В.

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Токарний затилочний верстат 1Е811 замінив у виробництві застарілий верстат моделі 1Б811 .

Потиличний верстат 1Е811 може використовуватися в індивідуальному та дрібносерійному виробництві для затилування черв'ячно-модульних фрез однозахідних, багатозахідних правих та лівих, дискових фрез та іншого інструменту з зубами, затилованими радіально, під кутом або вздовж осі різцем або шліфувальним. На цьому верстаті можна також виконувати всі види токарних робіт.

Затилований інструмент закріплюється на оправці в верстаті і отримує обертальний рух від шпинделя. Ріжучий інструмент встановлюється в затилочному супорті, якому повідомляється зворотно-поступальний рух, у напрямку, перпендикулярному до осі центрів (затилочний рух, узгоджений з обертанням заготовки), і поздовжнє переміщення направляючими станини.

При затилу циліндричних фрез поздовжнє переміщення супорту повідомляється від ходового валу, а при затилочних черв'ячних фрез - від ходового ггвинта.

Цикл напівавтоматичної роботи верстата 1Е811 при затилочних черв'ячних фрез складається:

Конструкція таких верстатів дозволяє виробляти радіальне затилування, під кутом до осі центрів і торцеве. Зміна різцевої та шліфувальної головок на супорті проводиться без зміни нерухомих санок. Зміна швидкостей робочого та холостого ходів здійснюється з пульта на каретці верстата. Передбачено гідравлічне демпфування відскоку та холостого ходу.

Верстати моделей 1Е811, 1Е812 та інші працюють у напівавтоматичному циклі. Вони автоматизовані всі основні переміщення робочих органів, необхідні затилування.

Відмінними рисами верстата є спеціальна конструкція супорта , що дозволяє здійснювати затилочні рухи; наявність кінематичних ланцюгів ділового руху та додаткового обертання кулачка, відсутніх у токарно-гвинторізних верстатів. Крім того, верстат 1Е811 має додаткові пристрої, що забезпечують його роботу по напівавтоматичному циклу. Для шліфування затилочних зубів загартованих інструментів верстат забезпечений спеціальним шліфувальним пристроєм.

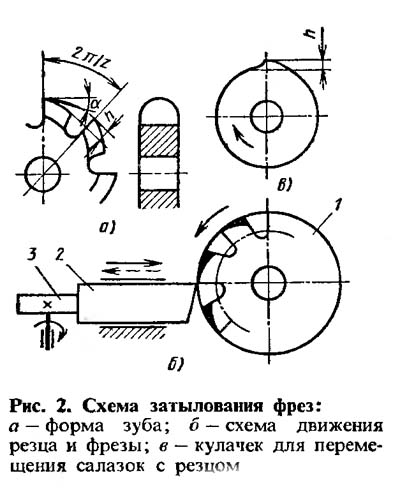

Процес затилочних полягає у знятті "затилочних", тобто. в обробці задньої грані зубів дискових, циліндричних та черв'ячних одно- та багатозахідних фрез, мітчиків та деяких інших деталей типу кулачків. Потилиця здійснюється різцями, гребінками та шліфувальними колами. На універсально-затилочних верстатах можливе також нарізування всіх видів різьблення.

Схема затилування фрез показано на рис. 2. Фреза 1 закріплюється на оправці центрах верстата. Різець 2 здійснює рух подачі на величину h до осі центрів за допомогою кулачка 3, який обертається з частотою, що дорівнює кількості зубів фрези. Досягши найвищої точки кулачка, санки поперечного супорта під впливом пружини швидко відводяться (відскакують) у вихідне положення.

Приблизно h = πD/z · tgα ,

де D – діаметр фрези;

z - Число зубів;

α - задній кут зуба.

Не змінюючи кулачка, величину переміщення різця можна регулювати спеціальним механізмом.

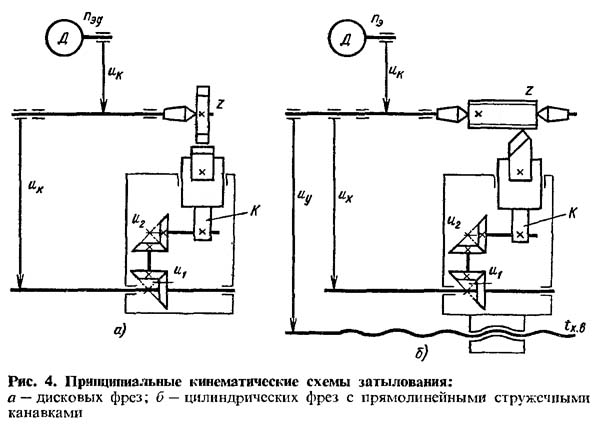

Робочі рухи заголовних верстатів. На рис. 3 і 4 показані типові види фрез, необхідні рухи різця та кінематика верстатів для затилування.

Технічні та конструктивні дані верстатів для затилування. Токарно-затилочні верстати поділяються на прості та універсальні. У перших відсутнє механічне поздовжнє переміщення каретки; вони призначені для затилування лише дискових фрез із поперечним переміщенням різця. Універсальні верстати мають поздовжню подачу від ходового ггвинта або ходового валу, а також диференціальний ланцюг для додаткового повороту кулачка при затилочних фрез з похилими канавками.

Універсальні токарно-затилочні верстати мають два ступені частот обертання шпинделя: пряму і більш високу зворотний хід. Затилування проводиться при швидкостях різання 2 - 8 м / хв, що обмежуються допустимими динамічними навантаженнями при відскоку санок з різцем.

В даний час на ринку токарних затилочних верстатів існує два виробники. Фірма Ренікер (Німеччина) та Середньоволзький верстатозавод . Ринок розділений так: Верстати для великосерійного та масового виробництва виробляються німецькою фірмою; верстати для дрібносерійного та індивідуального виробництва виготовляє «Середньоволзький верстатозавод».

Це тим, що у великосерійному виробництві найефективніші високопродуктивні станки з вузькими технологічними можливостями. У дрібносерійному та індивідуальному виробництві потрібне обладнання з широким набором різноманітних технологічних операцій та різноманітною номенклатурою оброблюваних деталей.

Універсальні токарно-затилочні станки «Середньоволзького верстатозаводу» поєднує в собі всі можливості токарних різьбонарізних, шліфувальних, різьбошліфувальних, заточувальних та копіювальних верстатів.

Універсальні токарно-затилочні станки призначені для виготовлення різних типів черв'ячномодульних фрез, черв'яків, копіювальних кулачків, циліндричних та інших фрез, що забезпечується наявністю у цих верстатах різних кінематичних ланцюгів, що керуються контролером.

Станки забезпечують одержання виробів за другим класом точності, та має сертифікат відповідності у системі – ГОСТ Р.

Високі експлуатаційні та технологічні можливості та довготривале збереження точності забезпечується:

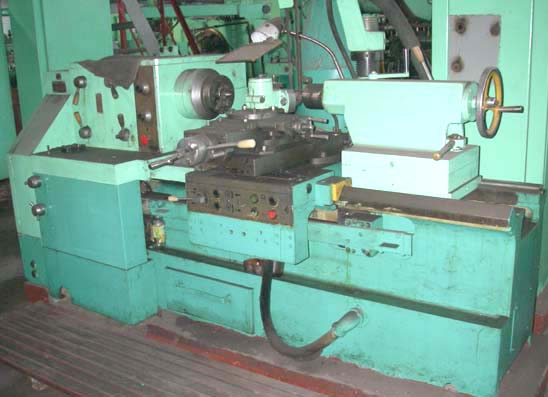

Фото затилочного верстата 1е811

Фото універсального затилочного верстата 1Е811. Дивитись у збільшеному масштабі

Фото затилочного верстата 1е811

Фото універсального затилочного верстата 1Е811. Дивитись у збільшеному масштабі

Фото затилочного верстата 1е811

Розташування основних вузлів затилочного верстата 1е811

Розташування органів керування токарно-затилочним верстатом 1е811

Кінематична схема затилочного верстата 1е811

1. Схема кінематична затилочного верстата 1Е811. Дивитись у збільшеному масштабі

2. Схема кінематична затилочного верстата 1Е811. Дивитись у збільшеному масштабі

Кінематична схема універсального тиличного верстата 1Е811 наведена на рис. 7. Привід головного руху здійснюється від електродвигуна D1, через зубчасту пасову передачу і дев'ятишвидкісну автоматичну коробку швидкостей АКС на приймальний вал I коробки швидкостей шпиндельної бабки. Частота обертання шпинделя налаштовується пересувними блоками зубчастих коліс, електромагнітними муфтами (ЕМ1 та ЕМ2) та двома зубчастими муфтами (ЗМ1, 3М3). При цьому перемиканням рукоятки на пульті забезпечується п'ятнадцять частот обертання прямого ходу та дев'ять частот обертання зворотного ходу шпинделя.

Для прямого ходу включається муфта ЕМ1 та блок зубчастих коліс 21/84 або 52/52 на валу I (Uбл1 або UбЛ2), а для зворотного ходу – муфта ЕМ2. Ручний поворот шпинделя здійснюється за допомогою черв'ячної пари К3 (3/42) при включенні зубчастої муфти ЗМ [рукоятка 7 (див. рис. 6) знаходиться в положенні ручного повороту].

Уравнения баланса кінематичної ланцюги прямого (1) і обратного (2) обертання шпинделя наступні:

Всі вузли верстата змонтовані на масивній станині з плоскими напрямними. Передня бабка встановлена на лівому кінці станини. У ній розташовані коробка швидкостей, ланка збільшення кроку та інші механізми. Усі рукоятки керування виведені на передню стінку. На лівому торці передньої бабки розташовані гітари затилочних та гвинторізній передній стінці станини кріпиться коробка подач і розташовані ходовий гвинт, ходовий ланцюги, на задній стінці - гітара диференціальної ланцюги. На вал, валик керування, гідропанель з механізмами.

Головне рух (обертання шпинделя) здійснюється від двошвидкісного асинхронного електродвигуна потужністю N = 3,3/3,8 кВт і частотою обертання n = 940/2800 об/хв. Коробка швидкостей за рахунок перемикання шестерень забезпечує 12 частот обертання шпинделя при робочому ході в межах nшп = 2,8...63 об/хв. Зворотний прискорений хід (втричі вищий за швидкість робочого ходу) здійснюється за рахунок реверсування електродвигуна. При необхідності робити точення виробів можна скористатися зворотним обертанням шпинделя і використовувати частоти обертання 95,4; 135 і 189 об/хв.

Рух поздовжньої подачі узгодить обертання шпинделя з переміщенням супорта від рейкового механізму - зубчасте колесо. Коробка подач забезпечує шість поздовжніх подач в межах 0,1-1 мм/об шпинделя. У корпусі коробки, подач крім механізму передачі руху на ходовий вал, розташовані механізми передачі руху на ходовий гвинт і диференціал від ходового ггвинта або ходового валу. Цеплин поздовжньої подачі налаштовується при затилованні циліндричних фрез з прямими або спіральними стружковими канавками.

Гвинторізний рух (узгоджене обертання шпинделя з переміщенням супорта від ходового ггвинта) використовується при затилочних зубів черв'ячних фрез або мітчиків. Рух від шпинделя до ходового ггвинта передається через двопарну гітару. У фартуху верстата передбачено блокуючий пристрій, що перешкоджає одночасному включенню переміщення каретки від ходового ггвинта та ходового валу.

Рух затилочних здійснюється завдяки тому, що кулачок, стикаючись з пальцем, запресованим у плиті супорта, здійснює зворотно-поступальний рух санок.

При затилованні циліндричних фрез зі спіральними стружковими канавками і черв'ячними фрезами необхідно диференціальний рух, який забезпечує додатковий поворот кулачка затилиці, що в свою чергу призводить до додаткового переміщення різця в радіальному напрямку при поздовжньому переміщенні каретки супорта. Для підсумовування двох рухів на кулачці затилочних використовують конічний диференціал (див. рис. №1.2 Конічний диференціал верстата 1Е811). Він складається з чотирьох конічних зубчастих коліс 2 із числом зубів z = 25. Сателіти конічного диференціала жорстко пов'язані з валом 3 гітари затилочних, а черв'ячне колесо 1, до якого приходить рух від гітари диференціала, з лівим конічним колесом. Сума рухів, що передається кулачку затилочних, знімається з правого конічного колеса, що сидить жорстко на одній втулці з колесом 4. Механізм диференціала вміщений у закритому чавунному корпусі та встановлений на лівому торці станини.

Рух поперечної подачі . На гвинті поперечної подачі санчат супорта встановлений храповий механізм автоматичної подачі різця на глибину різання. Храповий механізм складається з храпового пристрою і гідравлічного циліндра одностороннього дії і використовується при обробці дискових фрез з автоматичною подачею та обробці черв'ячних фрез з автоматичним циклом обробки.

Механізм включається в роботу поворотом рукоятки на пульті керування після того, як собачка 8 важелем 7 введена в зачеплення з храповим колесом 11. своєю чергою включає електромагніт гідропанелі. Електромагніт пересуває золотник, який пропускає масло під тиском у гідроциліндр 1. При цьому поршень-рейка 2 пересувається вправо і через зубчасте колесо 10, собачку 8 і храпове колесо 11 повертає гвинт 9 з кроком г = 2 мм, здійснюючи поперечну подачу супорта. При вимиканні електромагніту золотник з'єднує циліндр 1 зі зливом, а поршень-рейка під дією 2 пружини 3 повертається у вихідне ліве положення. Щоб здійснити поперечну подачу вручну, відключають гідравлічне пристрій і відводять собачку від храпового колеса. Величина автоматичної подачі залежить від ходу поршня 2, який встановлюється за шкалою 4 за допомогою упору 5, гвинтом, що переміщається 6. Шкала нанесена на органічному склі.

Каретка супорта переміщається плоскими напрямними станини. До каретки 8 чотирма ггвинтами 2 кріпиться поворотна плита 3, по направляючих якої переміщається, здійснюючи затилочний рух, відбійна плита 5. На палець 4, встановлений у відбійній (затилочній) плиті, впливає кулачок затилочних 6, переміщуючи плиту вперед у поворотній плиті, зусилля яких регулюється спеціальними ггвинтами. Величина ходу затилочних змінюється зміною кулачків з архімедовою спіраллю. Для заміни кулачка затилочних в середині передньої частини кронштейна відбійної плити розташований гвинт, за допомогою якого затилочна (відбійна) плита переміщається вперед, стискаючи пружини, тим самим звільняючи палець від дії пружин, що притискають його до кулачка.

Каретка суппорта затилочного верстата 1е811

Каретка суппорта затилочного верстата 1Е811. Дивитись у збільшеному масштабі

Відведення різця від виробу, необхідний для зворотного ходу супорта при роботі на напівавтоматичному циклі роботи, здійснюється рухом кулачка затилочних 6 вниз до суміщення конічних поверхонь кулачка 6 і пальця 4. Підведення різця за рахунок руху кулачка вгору і вниз виконується за допомогою рейкової пари 1, , Пов'язаної з циліндром 9, встановленим в корпусі 10. Основне відведення різця від виробу здійснюється муфтою відскоку.

Муфта однозуба затилочного верстата 1е811

Величина додаткового відведення різця залежить від кута нахилу та довжини конічних поверхонь пальця та кулачка. Розмір відведення дорівнює 4,5 мм.

Механізми каретки та направляючі станини змащуються від плунжерного насоса 11. На відбійну плиту 5 залежно від виду затиличних робіт (токарного затилиці або затилочних шліфуванням) встановлюється затиличний або шліфувальний супорт. Обидва ці супорти мають хрестові санки, що здійснюють поперечні і поздовжні переміщення ріжучого інструменту, що закріплюється на них. Санки допускають поворот інструменту на будь-який кут.

Верстат налагоджується у суворій відповідності до технологічної карти та передбачається комплекс робіт з підготовки верстату до обробки заготовки. Вона повинна забезпечити роботу верстата із заданою продуктивністю, точністю та шорсткістю оброблюваних поверхонь. Налагодження різних типів затиличних верстатів у принципі однакова і складається з наступних етапів:

Послідовність та зміст зазначених етапів можуть змінюватись в залежності від типу затишного станку, умов обробки та інших факторів.

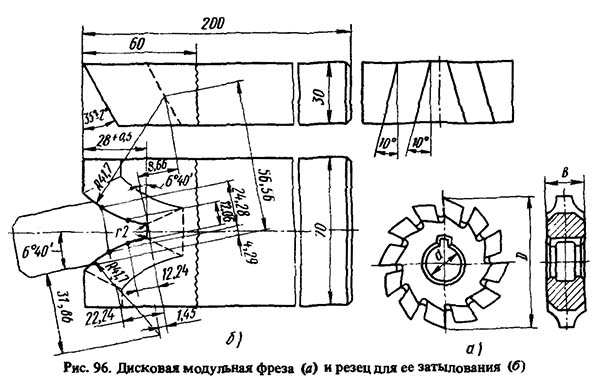

Дискова модульна фреза і різець для її затилочних

Дискова модульна фреза і різець для її затилочних. Дивитись у збільшеному масштабі

При затилованні фрез методом поперечної подачі необхідно зробити наступне:

1. Здійснити налаштування ланцюгів головного руху та затилочних токарно-затилочного верстата, поставивши необхідні змінні зубчасті колеса у гітару поділу (потіліці). Встановити перемиканням рукою струм коробки швидкостей потрібну швидкість різання.

Фасонні фрези можуть мати велику різноманітність форм. Для дискових фрез токарне затилиця найчастіше є фінішною операцією.

Шорсткість за ГОСТ 2789-73 еатилованої поверхні профілю зубів у фрез дискових зуборізних модульних (ГОСТ 10996-64) не повинна бути більше Rz = 10 мкм, а у фрез напівкруглих увігнутих і опуклих (ГОСТ 9305-69) - Rz = 1 . Тому фасонні дискові фрези роблять із швидкорізальної сталі марки Р6М5.

Підвищенню продуктивності затилочних та якості виготовлення дискових фасонних фрез сприяє попереднє затилування на порівняно великих швидкостях різання, а потім остаточне затилування. Перед виконанням чистових проходів необхідно переключити рукоятки коробки швидкостей, змінивши частоту обертання.

2. Відключити гвинторізну цепь рукояткою 3 трензеля (див. рис. 46), поставивши її в нульове положення, а за відсутності трензеля розланцюгувати зубчасті колеса гітари кроку.

3. Затиснути каретку від поздовжніх зсувів, закрутивши болт для кріплення каретки (праворуч на її передній планці). Це підвищує жорсткість і унеможливлює зсув відносно направляючих станини.

4. Встановити затиличний різець у різцетримачі строго по центру оброблюваної деталі за допомогою шаблону та циліндричної оправки, закріпленої у центрах передньої та задньої бабок. При затилочних застосовують обдирні та зачисні різці.

5. Налагодити величину ходу затилочних. У деяких затиличних верстатів налагодження на величину ходу затилку роблять установкою кулачка з відповідним підйомом робочої кривої. Для цього, стиснувши пружини механізму затилочних, виймають упор з відбійної плити і відводять її, звільняючи доступ до кулачка затилочних, після цього роблять зміну кулачка. У верстатів 1Б811, 1812, 1Е811, 1Е812 та інших величину ходу затилочних встановлюють безступінчастим обертанням ггвинта, спеціально для цього призначеного.

6. Встановити кілька дискових фрез на спеціальне виправлення і закріпити її в центрах верстата (рис. 95). Обробка кількох дискових фрез однією оправці значно скорочує допоміжний час.

7. Встановити момент відскоку ріжучого інструменту поворотом шпинделя з заготівлею відносно нерухливого ріжучого інструменту при відключеній ланцюзі затиліці, яку включають після остаточного регулювання.

На деяких тиличних верстатах корекцію відбою здійснюють, повертаючи шпиндель маховиком на роторі електродвигуна приводом обертання шпинделя або спеціальною рукояткою. Момент відскоку різця повинен відбуватися відразу ж за спинкою зуба, що затилюється, після того, як буде зрізана з нього стружка. Запізнення відскоку неприпустимо, так як при цьому черговий зуб фрези, що обробляється, буде набігати на різець, пошкоджуючи ріжучу кромку різця і передню поверхню зуба оброблюваного виробу. При великому запізнюванні відскоку можливі поломки як різця, так і зубів заготівлі. Момент відскоку встановлюють найглибшою точкою профілю. На верстатах 1Е811 та 1Е812 рух корекції відбою здійснюється від електродигача М2 (див. рис. 59) через ремінну та черв'ячну передачі, конічний диференціал корекції відбою та ланцюги диференціала та затилочних. Аналогічно рух корекції відбою здійснюється на верстатах КТ150 та КТ151. При налаштуванні моменту відскоку різця необхідно на фартуху верстата перемикач встановити у позицію "Корекція відбою" та натиснути поштовхову кнопку керування електродвигуном. Цю настройку слід проводити при зчепленій гітарі диференціала, навіть якщо диференціальну цепь вимкнено.

При налагодженні моменту відскоку різця необхідно відрегулювати силу пружин таким чином, щоб відскок був досить інтенсивним. Зі збільшенням числа затиличних рухів на хвилину необхідно збільшувати силу пружин. Однак слід пам'ятати, що зайве стиснення пружин викличе удари, що неприпустимо, тому що негативно позначиться на роботі затишного верстата. На верстатах 1Е811, DH-160 та ряді інших передбачено пристрій, що забезпечує ненаголошений відскок затилочної плити, незважаючи на значні зусилля, що розвиваються пружинами, гідравлічний демпфер. Для регулювання демпфера слід розконтрувати гайки, переміщати плунжер доти, поки не припиниться характерний металевий стукіт при відбої, після цього законтрити завзятий болт.

Правильність затилованого профілю дискової фасонної фрези перевіряють за шаблоном, що встановлюється на передній грані зуба, на просвіт. Величина просвіту залежить від радіусу опуклості або увігнутості профілю. При радіусі профілю від 1,5 до 2,5 мм просвіт не повинен перевищувати 0,05 мм, при радіусі 3..6 мм - 0,08 мм, при радіусі 7..16 мм 0,12 мм, при радіусі 18. .25 мм - 0,15 мм (відповідно до ГОСТ 9305 -69).

Дискові зуборізні (модульні) фрези, показані на рис 96. призначені для виготовлення зубчастих коліс з m = 1..16 мм. Залежно від модуля діаметр фрези D змінюється від 50 до 180 мм, а число зубів від 14 до 10. Ширина фрези b і посадковий діаметр d також змінюються залежно від модуля. Модульні фрези затилують декількома фасонними різцями, з яких одні використовують для обдирання, а інші для зачистки. Точність профілю, що затилюється, перевіряють за шаблоном на просвіт. Розмір просвіту за ГОСТ 10996-64 дільниці евольвенти зуба має перевищувати 0,05..0,08 мм залежно від модуля фрези.

При перевірці фрез за базу приймають їх бічну сторону або плічка, якщо такі є; перед контролем необхідно перевірити правильність виготовлення базових поверхонь.

Основні розміри передбачає п'ять типорозмірів:

| Найбільший діаметр виробу, що встановлюється, мм | 63 | 125 | 250 | 360 | 500 |

|---|---|---|---|---|---|

| Найбільша відстань між центрами, мм | 160 | 250 | 400 | 630 | 800 |

| Наибольший ход затилочних, мм | 5 | 10 | 20 | 25 | 30 |

| Висота перерізу різця, не менше, мм | 12 | 20 | 32 | 40 | 50 |

| Упорний центр у шпинделі-конус Морзе за ГОСТ 13214-79, не менше | 2 | 4 | 5 | 6 | 6 |

| Діаметр отвору в шпинделі, не менше, мм | 12 | 20 | 25 | 40 | 50 |

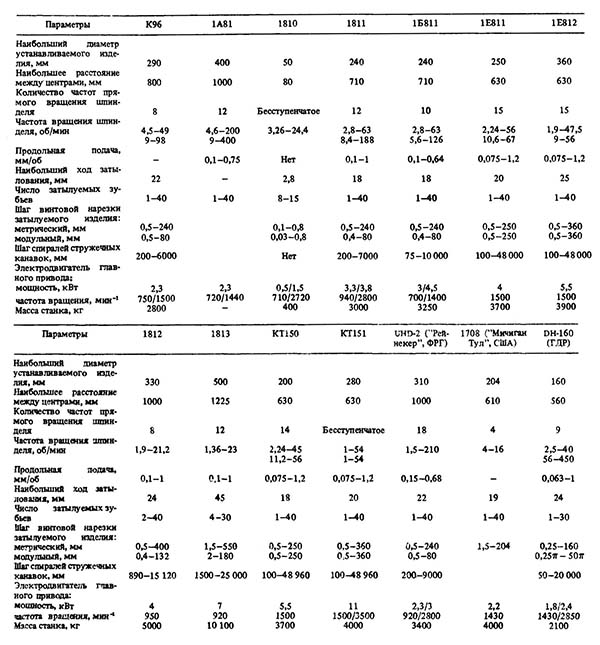

Технічні характеристики затилочних верстатів

Технічні характеристики затилочних верстатів. Дивитись у збільшеному масштабі

| Найменування параметру | К-96 | 1811 рік | 1B811 | 1E811 | 1E812 |

|---|---|---|---|---|---|

| Основні параметри | |||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н | Н |

| Найбільший діаметр заготовки, що обробляється над станиною, мм | 240 | 240 | 250 | 360 | |

| Висота центрів, мм | 280 | 260 | |||

| Найбільший діаметр заготовки, що обробляється над супортом, мм. | 290 | 240 | 250 | 360 | |

| Найбільша довжина заготівлі, що обробляється в центрах (РМЦ), мм | 800 | 550 | 710 | 630 | 630 |

| Шпиндель | |||||

| Діаметр наскрізного отвору в шпинделі, мм | 42 | 42 | |||

| Число ступеней частот прямого обертання шпинделя | 8 | 10 | 15 | 15 | |

| Частота обертання шпинделя у прямому напрямку, об/хв | 4,5..49 9..98 |

2,8..63 5,6..126 |

2,24..56 10,6..67 |

1,9..47,5 9..56 |

|

| Розмір внутрішнього конуса в шпинделі, М | Морзе 6 | Морзе 6 | |||

| Кінець шпинделя фланцевого по ГОСТ 12593-72 | 6K | 6K | |||

| Супорт. Подання | |||||

| Найбільше переміщення поздовжньої каретки супорта, мм | 500 | 600 | 600 | ||

| Найбільше переміщення поперечної каретки супорта, мм | 50 | 50 | |||

| Найбільша висота різця, мм | 35 | 43 | |||

| Число ступенів поздовжніх подач | 3 | 3 | |||

| Межі робочих подач поздовжніх, мм/про | - | 0,1..1 | 0,075..1,2 | 0,075..1,2 | |

| Число ступенів поперечних подач | |||||

| Межі робочих подач поперечних, мм/про | |||||

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | ні | ні | ||

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | ні | ні | ||

| Межі кроків метричних різьблень, мм | 0,5..240 | 0,5..250 | 0,5..250 | ||

| Межі кроків дюймових різьблень, ниток/дюйм | 3/16..10 | 28..2 | 28..2 | ||

| Межі кроків модульних різьблень, модуль | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 | |

| Кількість нарізних різьблення питних | ні | ні | ні | ||

| Межі кроків різьб питчових | ні | ні | |||

| Потилиця | |||||

| Наибольший ход затилочних, мм | 22 | 20 | 18 | 20 | 25 |

| Крок гвинтової нарізки затилюваного виробу метричний, мм | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..240 | 0,5..250 |

| Крок гвинтової нарізки затилюваного виробу дюймовий, мм | 1/60..10 | 28..2 | 3/16..10 | 1/28..1/2 | 1/28..1/2 |

| Крок гвинтової нарізки затилюваного виробу модульний, мм | 0,5..80 | 0,4..80 | 0,4..80 | 0,5..250 | 0,5..250 |

| Число зубів, що обробляються | 1..40 | 1..40 | 1..40 | 1..40 | 1..40 |

| Количество величин ходов затилочних | б/с | б/с | б/с | б/с | |

| Межі кроків спіральних (гвинтових) канавок при затилочних, мм | 200..6000 | 75..10000 | 100..48000 | 100..48000 | |

| Задня бабка | |||||

| Диаметр пиноли задньої бабки, мм | 70 | ||||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 5 | |||

| Найбільше переміщення пінолі, мм | 150 | 150 | |||

| Переміщення пінолі на один поділ лімба, мм | 0,1 | 0,1 | |||

| Розмір поперечного зміщення корпусу бабки, мм | ±15 | ±15 | |||

| Електроустаткування | |||||

| Електродвигун головного приводу, кВт (об/хв) | 2/3 (700/1400) | 3,0; 4,5 (700; 1400) | 4 (1500) | 4 (1500) | |

| Електродвигун шліфувального пристрою, кВт | 1,1 | ||||

| Електродвигун швидких переміщень, кВт | |||||

| Електродвигун насоса охолодження, кВт | 0,125 | 0,125 | |||

| Габарити та маса верстата | |||||

| Габарити верстата (довжина ширина висота), мм | 2800 х 1390 х 1810 | 2850 х 1500 х 1800 | 2900 х 1750 х 1900 | 2900 х 1850 х 1900 | |

| Маса верстата, кг | 2800 | 3200 | 3250 | 3915 | 4285 |