Виробником токарно-гвинторізних універсальних верстатів 1А616П є Середньоволзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Виробництво металорізальних верстатів на Середньоволзькому верстатобудівному заводі вперше почалося наприкінці січня 1926 року. Першим випущеним верстатом на підприємстві був токарно-гвинторізний верстат зі східчастиним шківом моделі ТВ-155В .

У роки війни завод освоїв випуск токарно-гвинторізного верстата 1615 року і незабаром модернізував його, довівши швидкість шпинделя до 1000 обертів на хвилину.

У 1949 році запущений у серійне виробництво верстат 1616 , у шістдесятих роках моделі - 1В616 та 1А616 , а з початку сімдесятих років почався випуск серії 16Б16 .

З 90-х років минулого століття підприємство СВСЗ випускає токарні верстати під торговою маркою SAMAT .

Токарний верстат 1А616П є модифікацією базової моделі – 1А616. Конструкція та технічні характеристики верстатів ідентичні за винятком шпиндельних підшипників. Шпиндельні підшипники верстата 1А616П мають вищий клас точності (А - прецизійний або 4-й за сучасною класифікацією). Відповідно складання та регулювання шпиндельного вузла верстата 1А616П виконується більш ретельно з меншими допусками.

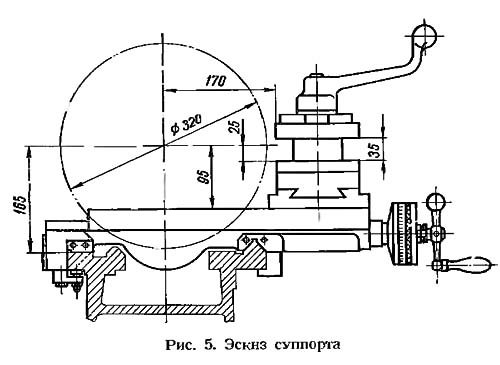

Токарно-гвинторізний верстат 1А616П призначений для токарної обробки порівняно невеликих деталей, діаметром до Ø 320 мм з різних матеріалів як швидкорізальними, так і твердосплавними інструментами в умовах індивідуального та серійного виробництва. На верстаті можна нарізати різцем метричні, дюймові, модульні та різьби.

Найбільший діаметр деталі типу Диск, що обробляється над станиною, становить Ø320 мм, а максимальний діаметр деталі типу Вал , що закріплюється в центрах над верхньою частининою супорта, не повинен перевищувати Ø180 мм. Найбільша довжина обточування деталі з механічною подачею супорта дорівнює 660 мм за РМЦ = 710 мм. Шпиндель має наскрізний отвір Ø35 мм під пруток до Ø34 мм.

Привід руху різання біля верстата моделі 1А616П розділений. Він складається з дванадцятиступінчастої коробки швидкостей, виконаної як окремий вузол, та перебірного пристрою, розташованого в шпиндельній бабці. Електродвигун, коробка швидкостей, перебірний пристрій та шпиндель, з'єднані двома клинопасовими передачами складають привід руху різання.

Шпиндель верстата 1А616П отримує 24 швидкості обертання (11,2..2240 об/хв), причому 3 швидкості збігаються за величиною при роботі з перебором і без перебору. Таким чином, шпиндель отримує 21 різну швидкість обертання. 12 швидкостей обертання безпосередньо від коробки швидкостей через клинопасову передачу та розвантажений приймальний шків (через зубчасту муфту) та 12 швидкостей обертання через перебірні шестерні. Для включення перебору або зубчастої муфти служить праворуч на передній бабці.

Зміна чисел оборотів шпинделя проводиться за рахунок переміщення блоків шестерень по шліцьових валів за допомогою двох рукояток, виведених на передню стінку коробки швидкостей. Реверс шпинделя здійснюється фрикційною муфтою. Гальмування електромагнітною муфтою підключенням постійного струму в обмотку статора електродвигуна.

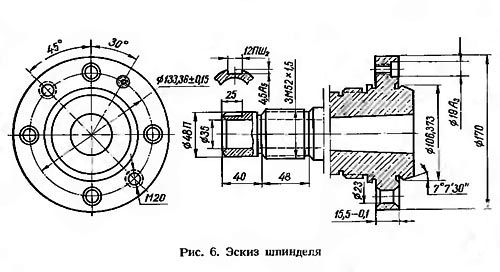

Передній кінець шпинделя виконаний за ГОСТ 12593 (DIN 55027, ISO 702-3-75) під поворотну шайбу, з коротким центруючого конусом. (До 1959 року токарний верстат 1А616П випускався з різьбовим кінцем шпинделя (М76 х 6):

Оброблювана деталь встановлюється у центрах чи патроні. Привід верстата 1А616П здійснюється від одного електродвигуна через два клинопасових ременя і редуктор, розташований у лівій тумбі верстата.

Наявність клинопасової передачі оберігає механізми коробки швидкостей та шпиндельної бабки від динамічних ударів при пуску, реверсуванні та гальмуванні.

Гальмування електродвигуна приводу проводиться постійним струмом, що дає плавний і швидкий зупинку шпинделя без нагрівання електродвигуна.

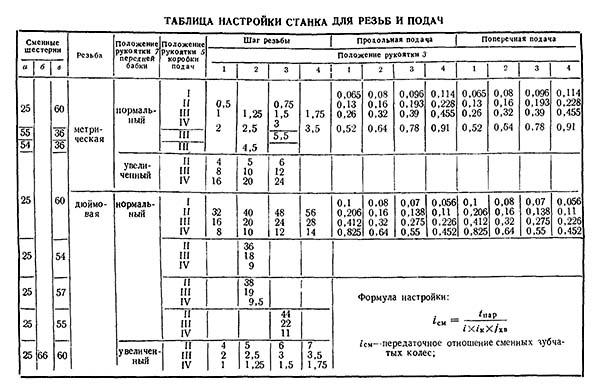

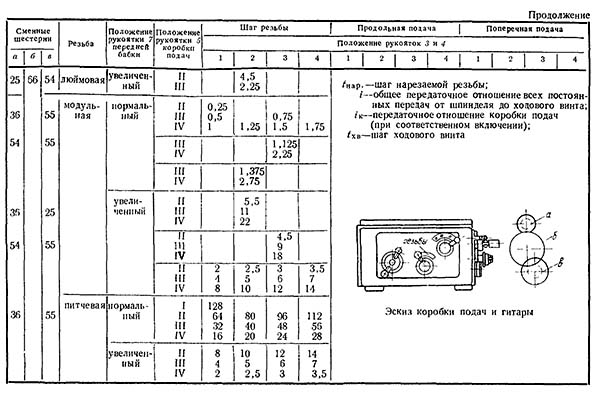

Коробка подач забезпечує нарізання метричної, дюймової та модульної різьби без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Двигун для приводу швидкого ходу не передбачено.

Коробка подач забезпечує нарізання метричної, дюймової та модульної різьби без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Для нарізування різьблення з кроком до 6 мм рух, як і при подачі супорта, запозичується від верстата шпинделя. Різьблення з більшим кроком нарізаються при включеному переборі з використанням ланки збільшення кроку.

У токарномуу верстаті 1А616П передбачена можливість нарізання особливо точних різьблень шляхом виключення кінематичних ланцюгів коробки подач та застосування спеціальних прецизійних змінних зубчастиних коліс.

- Розробник та виробник - Середньоволзький верстатобудівний завод СВСЗ, м.Куйбишев.

Основні параметри верстата - відповідно до ГОСТ 18097-93 . Верстати токарно-гвинторізні та токарні. Основні розміри. Норми точності.

У токарномуу верстаті 1А616П передбачена можливість нарізування особливо точних різьблень шляхом виключення кінематичних ланцюгів коробки подач та застосування спеціальних прецизійних змінних зубчастиних коліс.

Разом зі верстатом поставляються трикулачкові самоцентруючі патрони підвищеної точності типу ТМ-165 і ТС-200 відповідно діаметром 165 і 200 мм та паводковий патрон діаметром 250 мм з пальцем та прихватом, а також наполегливі центри. За особливим замовленням поставляються рухомий та нерухомий люнети.

Габарит робочого простору верстата 1А616П. Ескіз супорта

Шпиндель токарно-гвинторізного верстата 1А616П

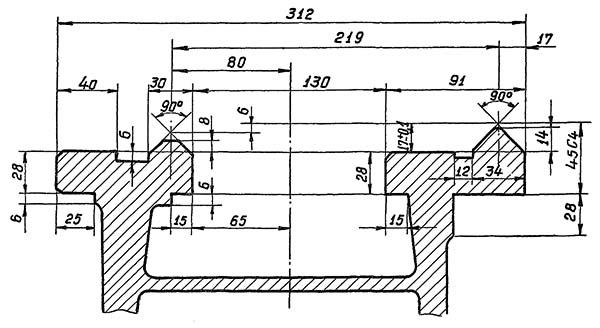

Станина токарно-гвинторізного верстата 1А616П

Станина токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Фото токарного верстата 1А616П

Загальний вигляд токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Фото токарного верстата 1А616П

Загальний вигляд токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Фото токарного верстата 1А616П

Загальний вигляд токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

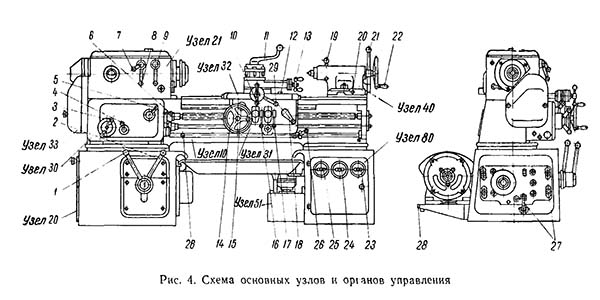

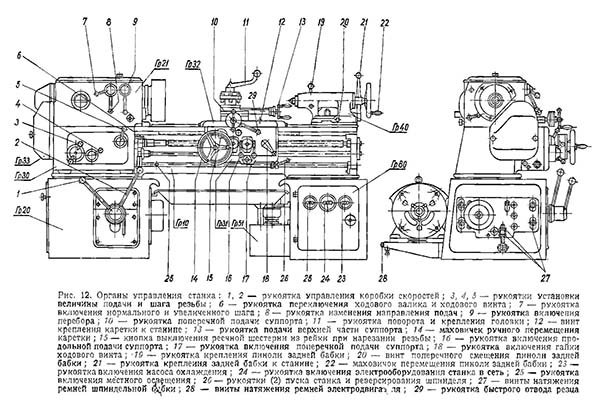

Розташування основних вузлів та органів керування токарним верстатом 1А616П

Розташування основних вузлів токарно-гвинторізним верстатом 1А616П. Дивитись у збільшеному масштабі

Розташування органів керування токарним верстатом 1А616П

Таблиця різьблення та подач токарного верстата 1А616П

Таблиця різьблення та подач токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Таблиця різьблення та подач токарного верстата 1А616П

Таблиця різьблення та подач токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Таблиця різьб і подач на панелі токарного верстата 1А616П

Налаштування верстата слід розпочинати лише після уважного ознайомлення з цим керівництвом.

Закрепив в патроне или в центрах обрабатываемое изделие, необходимо установить требуемое число оборотів шпинделя в минуту изменением положения рукояток 1 і 2 коробки швидкостей і рукоятки 9 передньої бабки (см. рис. 4).

Положение рукояток і соответствующие числа оборотів шпинделя в минуту указаны в таблице «Механізм головного руху».

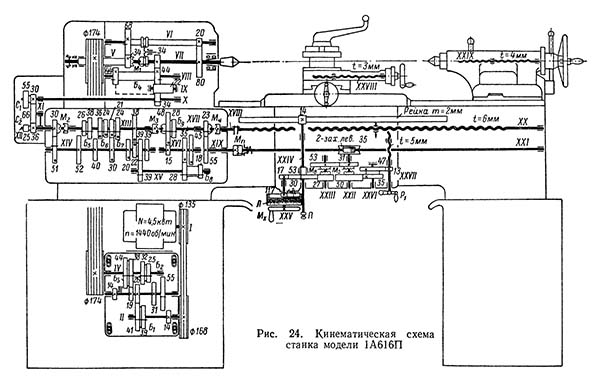

Кінематична схема токарного верстата моделі 1А616П

1. Схема кінематична токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

2. Схема кінематична токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Инструменты для обробки отверстий вставляются в конус пиноли задньої бабки. Сочетанием вращательного руху детали з поступательным переміщенням резца на станке можно обрабатывать цилиндрические, конические, винтовые і торцовые поверхности.

Конструктивные особливості. В станке моделі 1А616П применен разделенный привід руху різання.

Приводной шкив установлен на шпинделе между его опорами, однако конструкция задньої опори шпинделя допускает замену клиновых ремней без демонтажу шпинделя.

Торможение приводу верстата достигается подключением постоянного тока в обмотку статора електродвигуна.

Рух різання — вращение шпинделя з обрабатываемой деталью.

Рух подач — прямолинейное поступательное перемещение суппорта з резцом в продольном і поперечном направлениях от ходового валика.

Рух образования винтовой поверхности — прямолинейное поступательное перемещение суппорта з резьбовым резцом в продольном направлении от ходового гвинта.

Вспомогательные руху — ручні установочные переміщення суппорта, корпуса і пиноли задньої бабки і поворот четырехпозиционного резцедержателя.

Рух різання. Привід руху різання у верстата моделі 1А616П является разделенным. Он состоит из двух клиноременных передач, двенадцатиступенчатой коробки швидкостей і переборного пристроя.

Приводной вал II (рис. 24) коробки швидкостей связан з електродвигуном мощностью 4,5 кВт клиноременной передачей 135—168. Трехваловая коробка швидкостей имеет три двойных подвижных блока шестерен Б1, Б2 і Б3 і одну одиночную подвижную шестерню 55. Вал III получает вращение от вала II через шестерни 41—26, когда блок Б1 как показано на схеме, сдвинут влево, либо через шестерни 39—31 при крайнем правом положении блока Б1 или посредством шестерен 14—55. В післяднем случае шестерня 55 вводится в зацепление з шестерней 14, а блок Б1 устанавливается в среднее нейтральное положение.

Два двойных блока шестерен Б2 і Б3 позволяют увеличить количество швидкостей на выходном валу IV коробки швидкостей до двенадцати.

Нижний ряд чисел оборотів от 11 до 280 в минуту передається шпинделю, как показано на схеме, через перебор. Вращение от коробки швидкостей посредством клиноременной передачи 174—174 сообщается полому валу V і далее через шестерни 34—68, вал VI і зубчатую передачу 20—80 шпинделю VII.

Верхний ряд чисел оборотів шпиндель получает при включенной кулачковой муфте М1 непосредственно от полого вала V.

Движения подач. Движения подач суппорта заимствуются от шпинделя. Вал X получает вращение через шестерни 34—44—22—34. Подвижная шестерня 34 на валу X служит для изменения направления подач суппорта. При смещении шестерни влево вал X получает вращение от блока шестерен Б4, минуя паразитную шестерню 22. Для подачі суппорта сменные блоки шестерен С1 і С2 устанавливаются так, как показано на схеме, і вал XII приводится в рух от вала X через шестерни 30—66—36. Теоретически коробка подач може обеспечить 48 швидкостей. Однако вследствие близкого совпадения ряда швидкостей практически коробка подач дает только 22 различные величины подачі.

Промежуточный вал XIX і связанный з ним предохранительной муфтой Мп ходовой валик XXI получают вращение от выходного вала XVII коробки подач через колеса 23—55. Ходовой валик XXI передает вращение посредством червячной передачи 2—35 валу XXII. Последний связан з валом XXIII колесами 31—53.

Мелкозубая муфта M6 служит для увімкнення поздовжньої подачі суппорта. Рух от вала XXIII передається суппорту через муфту М6 колеса 27—53, вал XXIV і реечную передачу 14 — рейка (т = 2 мм). Поперечная подача осуществляется ходовым винтом XXVII (при включенной муфте М5), который получает вращение от вала XXII через зубчасті передачи 50— 35 і 47—13.

Рух образования винтовой поверхности. Для нарізання різьби з шагом до 6 мм движение, как і при подаче суппорта, заимствуется от шпинделя верстата. Резьбы з более крупным шагом нарезаются при включенном переборе з использованием звена увеличения шага. Для етого блок шестерен Б4 смещают вправо, пока его левая шестерня 44 не войдет в зацепление з шестерней 34, закрепленной на полом валу V. В етом случае перемещение суппорта будет осуществляться от вала V.

Для нарізання метрической і дюймовой різьби сменные блоки шестерен С1 і С2 устанавливаются так же, как і при подаче: 30—66—36. При нарезании модульной і питчевой різьби сменные блоки переставляют так, чтобы рух валу XII передавалось шестернями 36—66—55. Для некоторых шагов різьб применяются і другие варіанти установки сменных блоков, при которых рух передається шестернями 25—66—55 или 36—66—30.

Когда нарезаются дюймовые і питчевые різьби (как показано на схеме), кулачковая муфта М2 выключена. Колесо 51 зацеплено з шестерней 30 вала XII, а шестерня 39 на валу XV введена в зацепление з шестерней 39 двойного блока 22—39, свободно сидящего на валу XIV. Для нарізання метрических і модульных різьб включается муфта М2, колесо 51 выводится из зацепления, а шестерня 39 перемещается по валу XV вправо до зацепления з колесом 39, жестко закрепленным на валу XIV Суппорт получает рух от коробки подач через кулачковую муфту М4, промежуточный валик XVIII і ходовой винт XX.

Вспомогательные руху. Лимб Л поздовжньої подачі суппорта получает вращение от вала XXIV через шестерни 53—17 і передачу 30—30—117 з внутренним зацеплением.

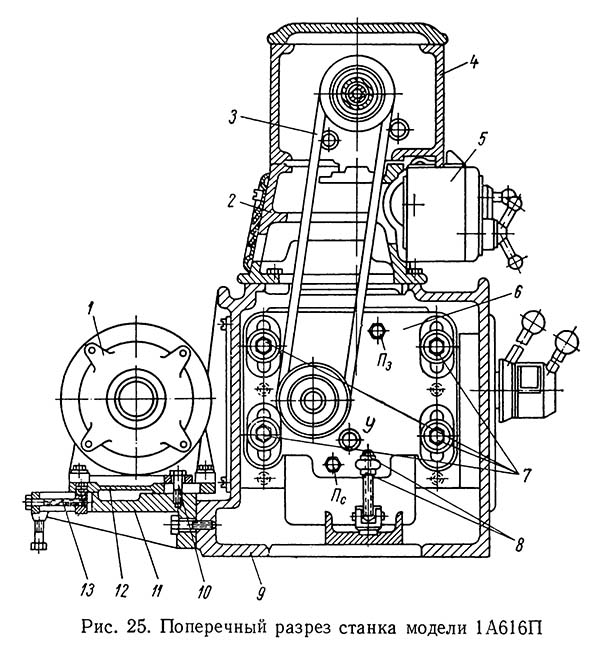

Поперечный разрез токарно-гвинторізного верстата 1А616П

Поперечный разрез токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Внутри передньої тумбы 9 (рис. 25) размещена коробка швидкостей 6, которая благодаря наличию продолговатых пазов имеет возможность перемещаться в вертикальной плоскости для осуществления натяжения ременной передачи 3, связывающей приводные шкивы коробки швидкостей 6 і передньої бабки 4. Натяжение ремней производят гайками 8 після освобождения болтов 7 По окончании регулювання натяжения ремней болты 7 надо закрепить.

Главный електродвигатель 1 установлен на плите 12, которая може перемещаться в горизонтальной плоскости по кронштейну 11. Последний закреплен на задньої стороне тумбы 9. Для регулювання натяжения ремней, связывающих електродвигатель з коробкой швидкостей, следует освободить болты 10 і вращением винтов 13 создать необходимое натяжение, після чего вновь закрепить болты 10. Станина 2 коробчатой формы з П-образными поперечными ребрами имеет две призматические і две плоские направляющие. Коробка подач 5 крепится к станине 2 з лицевой стороны.

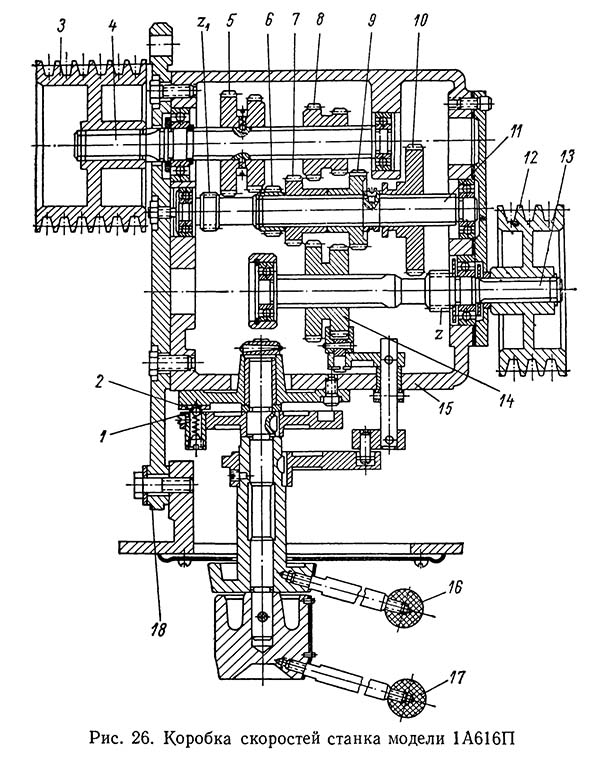

Коробка швидкостей (редуктор) токарного верстата 1А616П

Коробка швидкостей (редуктор) токарного верстата 1А616П. Дивитись у збільшеному масштабі

На станке моделі 1А616П применена трехвальная 12-ступенчатая коробка швидкостей. Приводной вал 13 (рис. 26) выполнен за одно целое з малой шестерней z. На шлицевом кінці етого вала консольно установлен шкив 12. На другом кінці вала 13 находится двойной подвижной блок шестерен 14. Промежуточный вал 11 также выполнен за одно целое з малой шестерней z1, имеющей, как і шестерня z, 14 зубьев. В средней частини промежуточного вала нерухомо закреплены шестерни 6, 7 і 9. Зубчатое колесо 10 може перемещаться по шлицам вала 11. На выходном валу 4 находятся два двойных подвижных блока шестерен 5 і 8 і приводной шкив 3.

Блоки шестерен 5 і 8 управляются рукояткой 17, которая имеет четыре фиксированных положения. Фиксация производится подпружиненным шариком /, западающим в углубления закаленной планки 2. Блок шестерен 14 і подвижное колесо 10 управляются рукояткой 16. Эта рукоятка имеет только три фиксированных положения.

Все рабочие валы смонтированы на шариковых підшипниках в корпусе 15 коробки швидкостей. Зубчасті колеса коробки швидкостей изготовлены из стали 40Х і закалены ТВЧ до твердости HRC 50.

К корпусу 15 привинчена привалочная плита 18, з помощью которой коробка швидкостей закрепляется на платиках передньої тумбы верстата.

Смазка коробки швидкостей производится разбрызгиванием масла вращающимися шестернями. Масло забрасывается в лотки, укрепленные на корпусе сверху. Из лотка по трубкам масло попадает в необходимые места змазки.

Заливка масла в коробку производится через пробку П3 (рис. 25), а слив масла через пробку Пс. Уровень масла контролируется по маслоуказателю У.

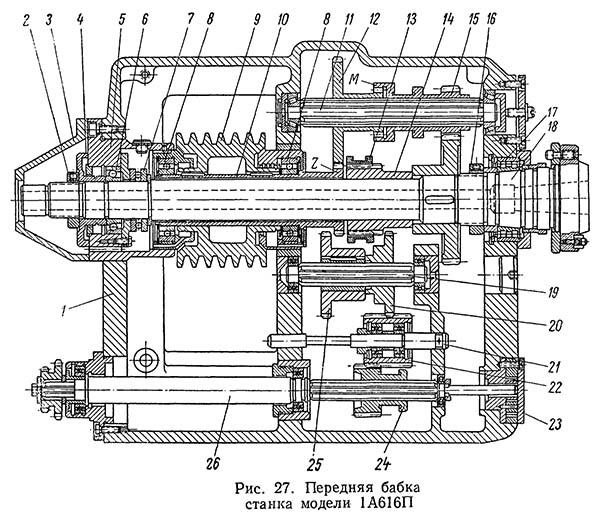

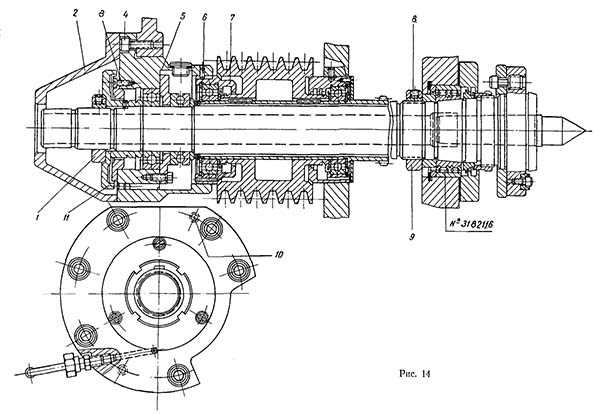

Передня бабка токарно-гвинторізного верстата 1А616П

Передня бабка токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Шпиндель 18 (рис. 27) смонтирован на высокоточных підшипниках качения класса А. В передньої опоре шпинделя установлен спеціальний регулируемый двухрядный роликовый подшипник 17 серии 3182116А, имеющий у внутреннего кольца коническую посадочную поверхность. Регулювання радиального зазору в передньої опоре шпинделя осуществляется гайкой 16. При подтягивании гайки внутреннее коническое кольцо підшипника перемещается вперед по конусной шейке шпинделя. Вследствие етого за счет упругих деформаций внутреннего кольца диаметр беговых канавок увеличивается, благодаря чему уменьшается или устраняется зазор между роликами і кольцами.

Задня опора шпинделя состоит из радиально-упорного шарикопідшипника 6 серии 46211А і шарикового упорного підшипника 7 серии 8211А. Регулювання задньої опори производится гайкой 2. Шпиндель 18 Верстата моделі 1А616П имеет фланцевый передний конец з коническим центрирующим буртиком, выполненным по ГОСТу 2570—58 і обеспечивающим быстросменность установки патронов і надежность их крепления. Приводной шкив 9 закреплен на полом валу 10, который смонтирован на независимых от шпинделя шарикопідшипниках 8. Такой монтаж приводного пристроя разгружает шпиндель от изгибающих усилий со стороны клиноременной передачи і ведущей шестерни г перебора, изготовленной за одно целое з полым валом 10. Конструкція задньої опори шпинделя позволяет устанавливать і заменять приводные ремни без демонтажу шпинделя. Для етого снимают защитный кожух 3, отворачивают гайку 2, отвинчивают фланец 4 і з помощью отжимных болтов выпрессовывают буксу 5 из корпуса 1 бабки. В образовавшееся отверстие заводят клиновые ремни для их монтажа или смены

По шлицам переборного валика 11 перемещаются колесо 12 і шестерня 15. Они постоянно связаны друг з другом зубчатой муфтой М. На шпинделе жестко закреплена шестерня 14, которая охватывается зубчатой муфтой 13. При смещении муфты 13 влево її зубья зацепляются з шестерней z, соединяя шпиндель з полым валом 10.

Шестерни 20 і 25 звена увеличения шага соединены в единый блок і могут перемещаться по шлицам вала 19. Широкая паразитная шестерня 22 реверсивного механізма смонтирована на оси 21 на шарикопідшипниках. Подвижная шестерня 24 реверса установлена на шлицевом кінці вала 26.

Смазка опор шпинделя производится маслом, поступающим самотеком из резервуара, расположенного в верхней частини корпуса по трубам. Подача масла в резервуар производится насосом 23, смонтированным на передньої стенке корпуса 1 бабки, на одной оси з валом 26.

Смазка шестерен шпиндельной бабки осуществляется разбрызгиванием из масляной ванны.

Контроль уровня масла в шпиндельной бабке ведется по маслоуказателю У (см. рис. 23). Маслоуказатель У1 (см. рис. 23) контролирует работу маслонасоса. Заливка масла в корпус шпиндельной бабки производится через отверстие в крышке, закрываемое пробкой. Спуск отработанного масла осуществляется через пробку, расположенную на задньої стенке корпуса.

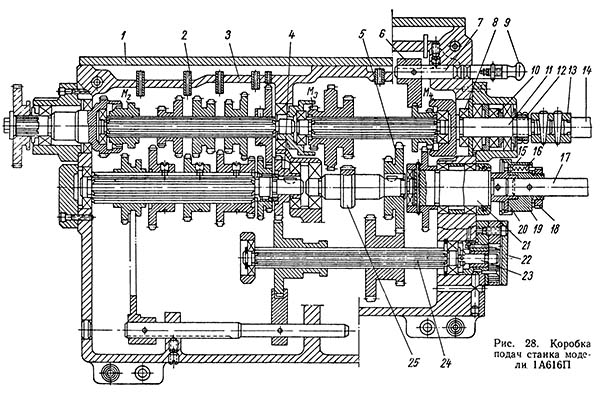

Коробка подач токарно-гвинторізного верстата 1А616П

Коробка подач токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

На кінематичної схеме верстата (см. рис. 24) кулачковые муфты М2, М3 і М4 коробки подач для удобства чтения схеми і большей наглядности показаны как муфты з торцовыми кулачками. В действительности, как видно из рис. 28, у етих муфт одна из полумуфт представляет собой шестерню з наружным зацеплением, а другая — зубчатое колесо з внутренним зацеплением. Такая конструкция кулачковых муфт более технологична, надежна в работе і долговечна.

Все шестерни коробки подач изготовлены из стали 45 і закалены ТВЧ до твердости HRC 50. Большинство шестерен і блоков шестерен, как подвижных, так і неподвижных, установлены на валах на шлицевых соединениях і только зубчатое колесо 4 і блок шестерен 5 по конструктивным соображениям закреплены на валах посредством сегментных шпонок, а шестерня 25 изготовлена за одно целое з валом. Все валы коробки подач смонтированы на шариковых підшипниках. Вал 11, который посредством жесткой муфты 13 связан з ходовым винтом 14, кроме двух радиальных шариковых підшибників имеет также два упорных прецизионных шариковых підшипника 8 і 10 класса А серии 8105, благодаря чему особое биение ходового гвинта не превышает 4 мкм. Степень предварительного натяга етих упорных шариковых підшибників регулируется гайками 12. Увімкнення ходового гвинта или ходового валика производится кнопкой 9 при помощи тяги 7 і вилки 6.

Промежуточный вал 21 соединен з ходовым валиком 17 посредством предохранительной муфты, состоящей из закаленного диска 20 з отверстиями, корпуса 19, шариков 15, пружин 16 і регулировочной гайки 18. Диск 20 жестко закреплен на валу 21, а корпус 19 — на ходовом валике 17. В отверстия корпуса 19 муфты заложены шарики 15, которые посредством пружин 16 і гайки 18 поджаты к отверстиям диска 20.

До тех пор пока крутящий момент, передаваемый ходовому валику, не превышает допустимой величины, все елементы предохранительной муфты работают как одно целое і вращаются совместно. Однако как только крутящий момент превысит допустимую величину, шарики 15, преодолевая сопротивление пружин 16, отойдут вправо і диск 20 начнет проскакивать относительно корпуса 19, который совместно з ходовым валиком 17 прекратит свое вращение. Регулювання величины допустимого крутящего момента производится гайкой 18. Смазка механізмов коробки подач осуществляется под давлением маслом из резервуара, расположенного в верхней частини корпуса 3 і прикрытого крышкой 1. Масло подается в резервуар насосом 22, который приводится во вращение валиком 23, связанным з шлицевым валом 24. Из резервуара масло подается к точкам змазки по трубкам 2. Заливка масла в резервуар коробки подач производится по маслоуказателю У2 (см. рис. 23) після снятия крышки 1 (рис. 28).

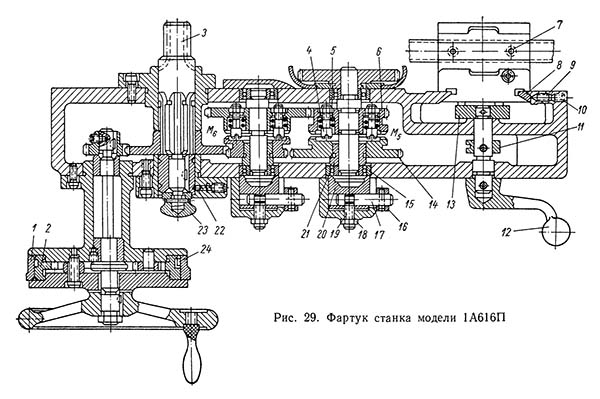

Фартук токарно-гвинторізного верстата 1А616П

Фартук токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

В станке моделі 1А616П применен фартук закрытого типа упрощенной конструкції, так как в нем нет дополнительного механізма для реверсирования подач. Увімкнення поперечных і продольных подач суппорта производится соответственно мелкозубчатыми кулачковыми муфтами М5 і М6 (рис. 29, см. также рис. 24).

Муфта М5 поперечної подачі суппорта управляется рукояткой 16, закрепленной на ексцентриковом валике 17. Последний установлен в отверстии стакана 20 і своей ексцентричной шейкой упирается в болт 19. При повороте рукоятки 16 совместно з ексцентриковым валиком 17 они одновременно вместе со стаканом 20 двигаются вдоль оси вала і через шарикоподшипник 15 і втулку 21 перемещают в осевом направлении шестерню-полумуфту 14. Последняя, упираясь в штыри 4 і преодолевая сопротивление пружин 5, входит в торцовое зацепление з шестерней полумуфтой 6, включая поперечную подачу.

При повороте рукоятки 16 в первоначальное положение пружины 5 через штыри 4 расцепляют полумуфты 14 і 6, выключая рух подачі. Регулювання правильности увімкнення і виключення муфты М5 производится болтом 19, который після регулировки законтривается гайкой 18. Керування муфтой М6 происходит аналогичным образом.

Увімкнення маточной гайки 7 осуществляется рукояткой 12 (15 на рис. 23) посредством фасонного диска 13. Обе половинки маточной гайки 7 перемещаются по направляющим типа «ласточкин хвост», которые регулируются клином 8 і гвинтами 9. Последние контрятся стопорами 10.

Диск 11 служит для блокировки одновременного увімкнення подачі от ходового валика і переміщення фартука от ходового гвинта. При нарезании різьби от ходового гвинта реечная шестерня-валик 3 може быть выведена из зацепления з рейкой путем переміщення її вдоль оси за кнопку 23. Положение шестерни-валика 3 фиксируется шариком 22.

Для отсчета продольных перемещений суппорта на фартуке установлен лимб 1, связанный з приводным диском-шестерней 2 посредством пружинной пластинки 24. Такая фрикционная связь позволяет быстро устанавливать лимб 1 в удобное для отсчета положение.

Заливка масла (индустриальное 20) производится через пробку, расположенную на продольных салазках суппорта. Слив масла осуществляется через пробку, находящуюся в днище корпуса фартука. Уровень масла можно наблюдать по указателю У3 (рис. 23).

Для змазки червячной передачи фартука предусмотрена специальная масляная ванна. Смазка мелкозубчатых муфт поздовжньої і поперечної подачі, а также підшибників ковзання осуществляется маслом из резервуара, расположенного в верхней частини фартука, через маслоподводящие трубки.

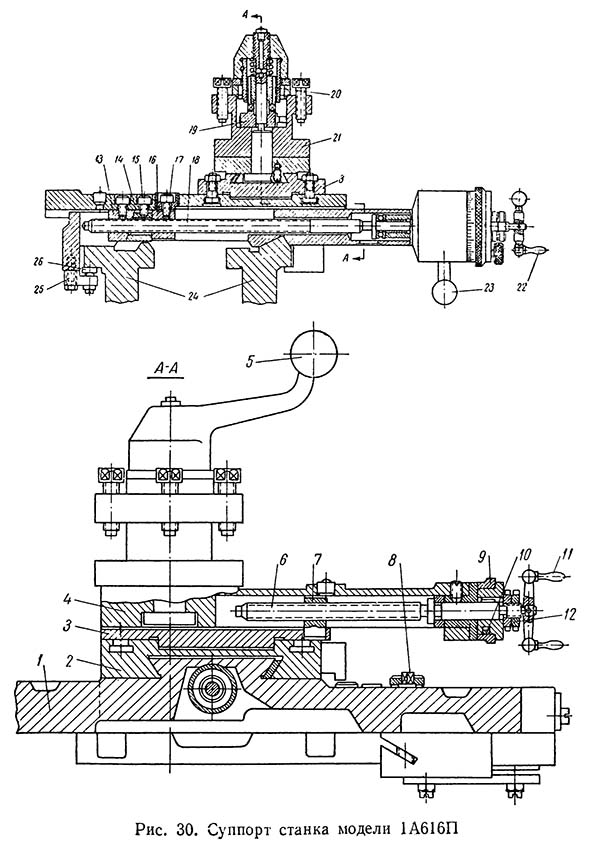

Суппорт токарно-гвинторізного верстата 1А616П

Суппорт токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Крестовый супорт (рис. 30) состоит из продольных салазок У, поперечных салазок 2, средней поворотной частини 3, верхней частини суппорта 4 і четырехпозиционного резцедержателя 21.

Продольные салазки 1 перемещаются по внешним направляющим станины 24. Для предохранения от опрокидывания і для обеспечения более плавного ходу продольные салазки з задньої стороны снабжены двумя планками 25 з регулируемыми упорами 26. Закрепление продольных салазок на направляючих станины производится стяжным болтом 8.

Ручное установочное перемещение поперечных салазок 2 производится рукояткой 22 посредством ходового гвинта 18. Для обеспечения возможности устранения зазору между ходовым винтом і гайкой післядняя состоит из двух частин — нерухомою 13 і регулируемой 16. Между обеими частинами гайки размещен клин 14. Если вследствие износа резьбового соединения возникнет мертвый ход поперечных салазок, освобождают винт 17 і посредством гвинта 15 подтягивают клин 14. После устранения зазору гайка 16 надежно закрепляется винтом 17.

Быстрый отвод і подвод суппорта в пределах до 8 мм, необходимый при нарезании різьби і ряде других операций, производится рукояткой 23.

Перемещение верхней частини суппорта осуществляется рукояткой 11, закрепленной на винте 6. Гайка 7 жестко связана со средней поворотной частью 3. Величина переміщення верхней частини суппорта отсчитывается по лимбовому кольцу 9, которое удерживается в нужном положении пластинчатой пружинкой 10. Гайки 12 служат для устранения зазору между винтом 6 і корпусом верхней частини суппорта. Рукоятка 5 з помощью храповика 20 і кулачка 19 обеспечивает освобождение, поворот, фиксацию і закрепление резцедержателя 21.

Для таких токарно-винторезных верстатів підвищеної точності, как верстат моделі 1А616П, предельное отклонение от параллельности направления руху салазок суппорта оси шпинделя передньої бабки составляет 0,02 мм на длине 100 мм.

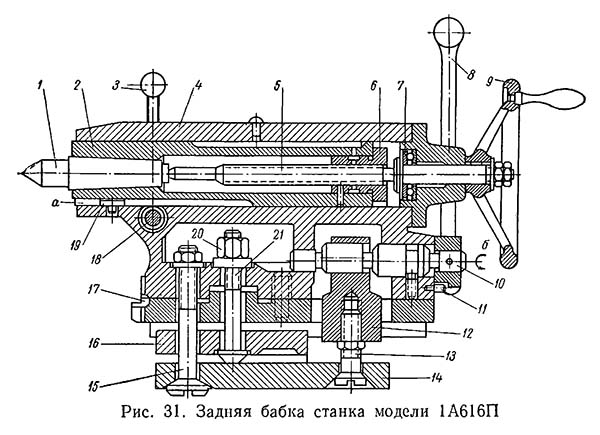

Задня бабка токарно-гвинторізного верстата 1А616П

Задня бабка токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

Основними частинами задньої бабки є корпус 4 (рис. 31), основа 17 і пиноль 2. Последняя совместно з центром може перемещаться вдоль своей оси в корпусе 4. От проворачивания пиноль удерживает шпонка 19, входящая в паз а пи-ноли. Осевое перемещение пиноли производится вручную маховичком 9, закрепленным на винте 5. Последний входит в маточную гайку 6, жестко связанную з пинолью 2. Осевые зусилля, действующие на пиноль, воспринимаются упорным шарикоподшипником 7 В кінці ходу пиноли назад выжимается задний центр 1. Закрепление пиноли в корпусе бабки производится рукояткой 3 посредством втулочно-винтового зажиму 18.

Рычаг 8 служит для закрепления задньої бабки на направляючих станины верстата. При повороте рычага 8 по стрелке б ексцентрик оси 10 перемещает вверх стяжку 12 з винтом 13. Последний приподнимает правый конец рычажной планки 14, которая, будучи связана болтом 15 з корпусом бабки, нажимает через сферическую головку болта 21 на прижим 16. Прижим 16, опираясь на нижние плоскости направляючих станины (на рис. 31 не показаны), надежно закрепляет бабку. Упор 11 служит для ограничения ходу рычага 8 і соответственно поворота ексцентрика оси 10. Для производства особо тяжелых работ задня бабка може быть дополнительно закреплена гайкой 20.

К задньої бабке также предъявляются высокие требования по точності її монтажа і установки. Например, отклонения от параллельности переміщення пиноли задньої бабки направлению переміщення продольных салазок суппорта не должно превышать в горизонтальной плоскости 10 мкм на максимальном вылете пиноли.

Верстат снабжен самоцентрирующим трехкулачковым патроном диаметром 200 мм і поводковой планшайбой.

Планшайба крепится поворотом диска быстросменного приспособления і затягивается гайками на пальцах, ввернутых в планшайбу. Самоотвинчивание планшайби з патроном или поводковой планшайби при работе полностью исключено.

К верстату прилагаются по особому заказу два люнета: подвижный і нерухомий.

Охлаждающая жидкость из емульсионного бака, прикрепленного к правой тумбе верстата, к месту різання подается електронасосом производительностью 22 л/мин.

На нижней частини суппорта верстата установлено ограждение для защиты робочого от летящей стружки. Оно откидывается назад до упора при постановке или съеме детали. Ограждение имеет поворотный прозрачный екран.

Коробка швидкостей смазывается разбрызгиванием масла вращающимися шестернями. Масло забрасывается в лоток, укрепленный на корпусе сверху (рис. 13). Из лотка масло попадает в необходимые места змазки. Масло заливается через пробку 11, отработанное масло удаляется через пробку 13. Уровень масла контролируется по маслоуказателю 12.

Шестерни шпиндельной бабки смазываются разбрызгиванием из масляной ванны. Смазка опор шпинделя производится маслом, поступающим из резервуара, расположенного в верхней частини корпуса по трубкам, самотеком.

Масло в резервуар подается шестеренчатым насосом, смонтированным на передньої стенке корпуса, на одной оси з выходным валиком ланцюги подач.

Масло заливается в корпус шпиндельной бабки через отверстие в крышке, закрытое пробкой, отработанное масло сливается через пробку 9. Уровень масла в шпиндельной бабке контролируется по маслоуказателю 3.

Маслоуказатель 2 контролирует работу насоса.

Механізм коробки подач смазывается из резервуара, расположенного в верхней частини корпуса, прикрытого крышкой. Для заливки масла необходимо снять крышку 26, залить в резервуар масло по маслоуказателю 10 і поставить крышку на место.

Масло в резервуар подается шестеренчатым насосом, расположенным на правой стенке коробки подач.

Червячная передача смазывается при помощи масляной ванны. Масло в корпус фартука заливается через пробку 21, расположенную на каретке верстата, сливается отработанное масло через пробку 7. Уровень масла контролируется по маслоуказателю 8. Смазка паразитной шестерни, передающей рух на винт поперечної подачі суппорта, осуществляется шприц-масленкой 4. Мелкозубые муфта поздовжньої і поперечної подач, а также опори реечной шестерни смазываются маслом из резервуара, расположенного в верхней частини фартука, через подводящие трубки.

Суппорт і задня бабка смазываются вручную. Места смазок указаны на схеме змазки і в карте змазки.

Для змазки верстата следует применять масло индустриальное „20" ГОСТ 1707-52 з вязкостью 2,6—3,31 в условных градусах (Энглера) при 50° С.

1. Радиальный зазор в переднем подшипнике шпинделя регулируется подтягиванием внутреннего кольца роликового двухрядного цилиндрического підшипника № 3182116 на конусной шейке шпинделя гайкой 9, предварительно ослабив стопор 8 (рис. 14).

Подтянув внутреннее кольцо роликопідшипника гайкой 9 і законтрив її стопором 8, необходимо проверить шпиндель на радиальный отжим. Для етого в коническое отверстие шпинделя вставить оправку з коническим хвостовиком і свободной длиной 300 мм. К центрирующей наружной поверхности шпинделя подвести штифт индикатора і за свободный конец оправки вручную отжать шпиндель. Отклонение стрелки индикатора не должно превышать 0,01 мм. Кроме того, шпиндель должен легко проворачиваться.

2. Осевой зазор шпинделя регулируется гайкой 1. Для етого необходимо предварительно снять защитный колпак 2 (см.рис. 13), пинолью задньої бабки нажать па передний центр і довести гайку 1 до касания со втулкой. Затягивать гайку 1 не рекомендуется.

3. Натяжение ремней коробки швидкостей регулируется следующим образом: открепляются винты 1 (рис. 15), крепящие плиту коробки швидкостей к внутренней стенке тумбы верстата, і при помощи гаек 2 производят нужное натяжение ремней. После етого закрепляют винты 1.

4. Натяжение ремней електродвигуна регулируется движением плиты 5 з електродвигуном по кронштейну 4 в горизонтальной плоскости (см. рис. 15). Для етого необходимо открепить винты 3 і при помощи винтов 6 дать необходимое натяжение ремней, після чего закрепить винты 3.

5. Ремни па шпинделе заменяются следующим образом: снимается защитный колпак 2 (см. рис. 14), гайка 1, фланец 11, вывертываются винты 3 і отсоединяются маслоподводящие трубки.

В имеющиеся два диаметрально-расположенные резьбовые отверстия 10 ввертываются винты М12 і при помощи их букса выпрессовывается из отверстия шпиндельной бабки. В образовавшееся отверстие в задньої стенке корпуса передньої бабки заводят ремни на приемный шкив.

После установки ремней букса 5 ставится на свое место, при етом необходимо следить за тем, чтобы штифт буксы 6 совпал со шпоночным пазом буксы 7.

6. Мертвый ход гвинта поперечного переміщення суппорта, возникающий при износе гайки гвинта поперечної подачі, выбирается клином 1 і винтом 2 (рис. 16). Для етого необходимо предварительно ослабить на 1/2 - оборота гвинта 3. вращением гвинта 2 втянуть клип между двух частин гайки, выбрав тем самым имеющийся люфт между ганкой і винтом, і закрепить в таком положении винт 3.

7. При точении конуса корпус задньої бабки може перемещаться в поперечном направлении по низку при помощи винтов 1 (см. рис. 11).

Для совпадения осей центров передньої і задньої бабок совмещают плоскости платиков 2.

Задня бабка к направляющим станины прижимается ексцентриковым зажимом. Для регулювання зажиму необходимо заднюю бабку сдвинуть вправо так, чтобы правая часть бабки свесилась со станины.

Отверткой отрегулировать необходимую длину вертикальной тяги і закрепить її в етом положении.

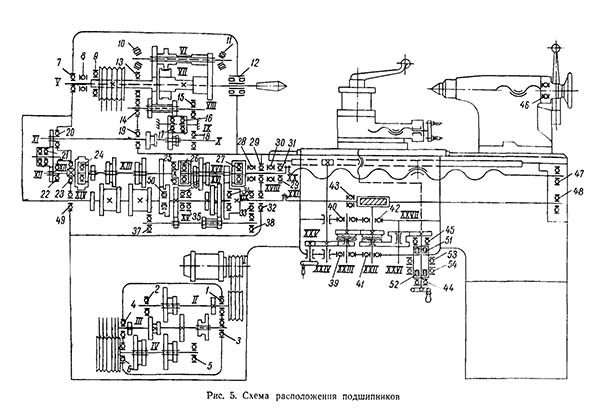

Схема розположення підшибників на токарному станке 1А616П

Схема розположення підшибників токарного верстата 1А616П. Дивитись у збільшеному масштабі

Шпиндель верстата 1А616П смонтирован на 3-х підшипниках:

Регулювання шпинделя токарного верстата 1А616П

Регулювання шпинделя токарного верстата 1А616П. Дивитись у збільшеному масштабі

1. Радиальный зазор в переднем подшипнике шпинделя регулируется подтягиванием внутреннего кольца роликового двухрядного цилиндрического підшипника № 3182116 на конусной шейке шпинделя гайкой 8. При етом необходимо ослабить стопор 7 (рис. 15).

Подтянув внутреннее кольцо роликопідшипника гайкой 8 і законтрив її стопором 7, необходимо проверить шпиндель на радиальный отжим. Для етого в коническое отверстие шпинделя нужно вставить оправку з коническим хвостовиком і свободной длиной 300 мм. К центрирующей наружной поверхности шпинделя подвести штифт индикатора і за свободный конец оправки вручную отжать шпиндель. При етом отклонение стрелки индикатора не должно превышать 0,01 мм. Кроме того, шпиндель должен легко проворачиваться.

2. Регулювання осьового зазору шпинделя производится гайкой 1. Для етого необходимо, предварительно сняв защитный колпак 2 (см. рис. 15), пинолью задньої бабки нажать на передний центр і довести гайку 1 до касания з втулкой. Затягивать гайку 1 не рекомендуется.

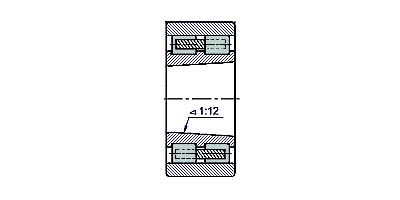

Подшипник 3182116 - ето двухрядный роликовый радиальный подшипник, з короткими цилиндрическими роликами, з безбортовым наружным кольцом, з коническим посадочным отверстием (1:12), канавкой і отверстиями для внесения смазочного материала. Комплект тел качения з внутренним кольцом способны перемещаться относительно наружного. Этот типоразмер, как і большинство роликопідшибників етой серии производится в настоящее время только высокоточным, (ранее выпускался 5-ым і 6-ым классами точності), поскольку основная область применения — верстати, при работе которых недопустимо высокое биение, возникающее вследствие даже небольших отклонений от заданных размеров.

Основным производителем підшибників подобной конструкції всегда считался московский ГПЗ-1, сейчас же его производство переводят в город Волжский, на филиал Завода Авиационных Подшипников при 15 ГПЗ (все заводы объединены под егидой Европейской Подшипниковой Корпорации). В настоящее время изготавливается две модификации - 4-3182116К і 4-3182116КЕ, отличающиеся материалом сепаратора (латунь і полиамид), цена на них одинакова. Раньше же их было значительно больше, прежде всего по классу точності. Старые підшипники, массово реализуемые в фирмах соответствующего профиля могут мати точность 2, 5 і 6. Купить підшипники з гарантией качества, не опасаясь контрафакта или того, что вам продадут бывший в употреблении подшипник, можно только у официальных представителей ЕПК (ориентировочная цена — около 4700 рублей), торгующих напрямую з завода.

Импортные підшипники етого типоразмера имеют обозначение NN3016K (наличие буквы К в номере обязательно, так как она указывает на коническую посадку). В России наиболее распространена продукция следующих производителей — FAG, SKF, IBC. Есть і дешевый варіант покупки импортных підшибників етого типа — продукция восточно-европейских производителей — ZKL (Чехия) і FLT (Польша), однако чаще всего она реализуется неликвидного качества, производства 80-ых годов прошлого века, когда они поставлялись в страну для нужд уже развалившихся промышленных предприятий. Она отличается большим разнообразием модификаций, так что иногда ето единственный варіант для ремонта оборудования. Ориентировочная цена наиболее качественных і дорогих импортных підшибників етого типа составляет около 310 евро при покупке без посредников.

Розміри і характеристики підшипника 3182116 (NN3016K)

Схема підшипника 3182126 (NN3016K) токарного верстата 1А616П

Фото підшипника 3182126 (NN3016K)

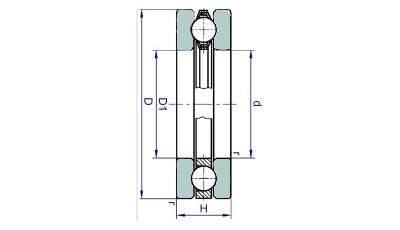

Подшипник 8211 - ето упорный шариковый одинарный применяется в вузлах з осевой нагрузкой і невысокими оборотами (в более быстрые устанавливают дорогие радиально-упорные підшипники). При монтаже следует учитывать, что одно из колец, которое надевается на вал, имеет диаметр на 1 миллиметр меньше, чем то, которое идет в корпус. Несоосность посадочных мест допускать нельзя! Тип действующей нагрузки — осевая.

Применяемость етого типа невысока, поетому на заводах, где он производится (ГПЗ-2 і СПЗ-4), очень часто его нет в наличии (а следовательно, нет в наличии і у поставщиков підшибників), а на «исконном» Курском заводе упорных підшибників он і вовсе давно не производится. Поетому как ни прискорбно, но при потребности в етом типе вероятнее всего Вам придется довольствоваться низкокачественной, но дешевой китайской продукцией (Caft, DPI, KG, АПП).

Иностранное наименование підшипника 8211 — 51211 (такая же нумерация принята і на 2 ГПЗ).

Схема підшипника 8211 (51211)

Фото підшипника 8211 (51211)

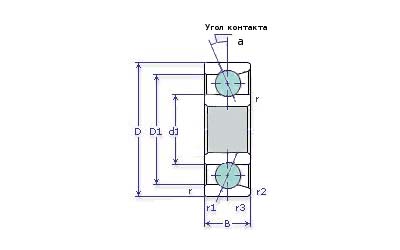

Подшипник 46211 - ето шариковый радиально-упорный однорядный подшипник основного конструктивного исполнения. Тип воспринимаемых нагрузок — как радиальная, так і осевая (до 150% от неиспользованной допустимой радиальной). В случае установки данных підшибників на верстати, требующих високою точності обробки, их ставят парами (комплект сдвоенных еще на заводе підшибників имеет номер 446211) для жесткой осевой фиксации.

Основной производитель в нашей стране — саратовский завод «СПЗ» (3 ГПЗ). Здесь выпускают наступні модификации: 5-46211Е5, 6-46211Е5, 6-46211Л. Помимо етого, данный подшипник собирается на самарском заводе СПЗ-4 (по шестому классу точності). Его продукция немного похуже і подешевле.

Импортные підшипники етого типа имеют маркировку по ISO - 7211A. Сепаратор из латуни отражается наличием в номере буквы М, из полиамида — буквы D.

Схема підшипника 46211 (7211)

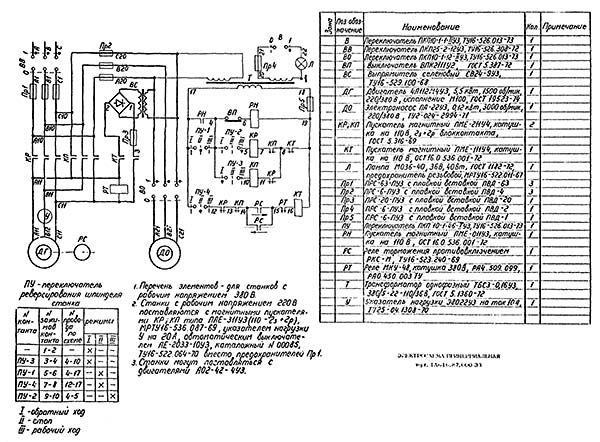

Електрична схема токарно-гвинторізного верстата 1А616П

Схема електрична токарно-гвинторізного верстата 1А616П. Дивитись у збільшеному масштабі

На станке установлены два трехфазных електродвигуна;

Електродвигун ДГ приводу головного руху типа А02-41-4 мощностью 4,0 кВт, 1460 об/мин, 220/380 В;

Электронасос ДО Для подачі охлаждающей жидкости к резцу - типа ПА22 мощностью 0,12 кВт, 2800 об/мин, 220/380 В.

Верстати изготавливаются з електрообладнанням, рассчитанным для роботи при напряжении 380 В, как в силових цепях, так і в цепях керування.

Лампа местного освещения питается напряжением 36 В от понижающего трансформатора Т.

Согласно условиям заказа верстати могут быть изготовлены з рабочим напряжением 220 или 500 В.

Перед пуском верстата рукоятка вводного выключателя ВВ ставится в положение "включено" рукоятка керування - в среднее положении.

Шпиндель пускают в ход і останавливают включением і отключением електродвигуна ДГ, который управляется двумя магнитными пускателями КР-КП, переключателем ПУ і валиком з двумя рукоятками на три положения: верхнее - рабочий ход, среднее -стоп і нижнее - обратный ход.

Відключення електродвигуна ДГ сопровождается торможением - магнитный пускатель КТ включает в статорную обмотку електродвигуна постоянный ток от выпрямителя ВС.

В момент остановки електродвигуна реле контроля скорости обертання PC отключает магнитный пускатель КТ.

Для контроля степени загрузки електродвигуна ДГ в корпус передньої бабки встроен указатель нагрузка. Стрелка указателя не должна находиться длительное время правее зачерченной частини шкалы.

| Наименование параметра | 1616 | 1А616 | 1А616П | 16Б16 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | П | Н, П |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 320 | 320 | 320 | 320 |

| Высота центров, мм | 165 | 165 | 165 | 165 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 175 | 180 | 180 | 180 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750 | 710 | 710 | 500,750,1000 |

| Наибольшая длина обтачивания, мм | 700 | 660 | 660 | 960 |

| Высота от опорной поверхности резца до линии центров, мм | 20 | 25 | 25 | 25 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 185 | 170 | 170 | 185 |

| Высота оси центров над плоскими направляющими станины (высота центров), мм | 160 | 165 | 165 | 175 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | ||||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | ||||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 30 | 35 | 35 | 45 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 29 | 34 | 34 | 44 |

| Частота прямого обертання шпинделя, об/мин | 19..1415 | 9..1800 11,2..2240 |

11,2..2240 | 25..2500 |

| Число ступеней частот прямого обертання шпинделя | 24 | 21 | 21 | 21 |

| Частота обратного обертання шпинделя, об/мин | 19..1415 | 9...1800 11,2..2240 |

11,2..2240 | 25...1250 |

| Число ступеней частот обратного обертання шпинделя | 24 | 21 | 21 | 18 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | |

| Торможение шпинделя | нет | есть | есть | есть |

| Блокировка рукояток | нет | есть | есть | есть |

| Точность, тип і размер підшипника в передньої опоре | АВ 3182115 75х115-30 | А 3182116 80х125-34 | А 3182116 80х125-35 | 4-697716Л 80х140-85 |

| Суппорт. Подачи | ||||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, по валику, по винту, мм | 850/ 750/ 750 | 670/ 670/ 670 | 670/ 670/ 670 | 500, 750 |

| Наибольшее перемещение поперечної каретки суппорта от руки, по винту, мм | 210/ 90 | 195/ 195 | 195/ 195 | 220 |

| Цена деления лимба продольного переміщення суппорта, мм | 1 | 1 | 1 | 1 |

| Цена деления лимба поперечного переміщення суппорта, мм | 0,02 | 0,05 | 0,05 | 0,025 |

| Продольное перемещение на один оборот лимба, мм | 110 | 110 | 100 | |

| Поперечное перемещение на один оборот лимба, мм | 5 | 5 | 5 | |

| Число ступеней продольных подач | 140 | |||

| Пределы продольных рабочих подач, мм/об | 0,07..1,67 | 0,065..0,91 | 0,065..0,91 | 0,05..2,8 |

| Пределы поперечных рабочих подач, мм/об | 0,02..1,24 | 0,065..0,91 | 0,065..0,91 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | нет | 4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | нет | 2 |

| Количество нарезаемых різьб метрических | ||||

| Межі кроків різьб метричних, що нарізаються, мм | 0,5..9 | 0,5..24 | 0,5..24 | 0,25..56 |

| Кількість нарізних різьблень дюймових | ||||

| Межі кроків різьблення дюймових | 38..2 | 56..1 | 56..1 | 112..0,5 |

| Кількість нарізних різьблень модульних | ||||

| Межі кроків різьблення модульних | 0,5..9 | 0,25..5,5 | 0,25..5,5 | 0,25..56 |

| Кількість нарізних різьблення питних | ||||

| Межі кроків різьблення питних | ні | 128..2 | 128..2 | 112..0,5 |

| Різцеві санки | ||||

| Найбільше переміщення різцевих санчат, мм | 105 | 120 | 120 | 120 |

| Переміщення різцевих санок на один поділ лімба, мм | 0,02 | 0,05 | 0,05 | 0,02 |

| Переміщення різцевих санчат на один оборот лімба, мм | 2 | |||

| Найбільший кут повороту різцевих санок, град | ±45° | ±90° | ±90° | ±90° |

| Ціна поділу шкали повороту різцевих санчат, град | 1° | 1° | 1° | 1° |

| Найбільший переріз державки різця (ширина х висота), мм | 20 х 30 | 20 х 25 | 20 х 25 | 20 х 25 |

| Висота від опорної поверхні різця до осі центрів (висота різця), мм | 20 | 25 | 25 | 25 |

| Число різців у різцевій головці | 4 | 4 | 4 | 4 |

| Задня бабка | ||||

| Діаметр пінолі задньої бабки, мм | ||||

| Конус отвору в пінолі задньої бабки за ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 4 | Морзе 5 |

| Найбільше переміщення пінолі, мм | 95 | 120 | 120 | 120 |

| Переміщення пінолі на один поділ лімба, мм | 1 | 1 | 1 | 0,05 |

| Розмір поперечного зміщення корпусу бабки, мм | ±10 | ±10 | ±10 | ±5 |

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 3 | 2 | 2 | 4 |

| Привід головного руху, кВт (про/хв) | 2,8 (1420) | 4,0 (1450) | 4,0 (1450) | 4,2; 7,5 |

| Тип електродвигуна головного приводу | AOL42-4 | АО2-41-4 | АО2-41-4 | 4A132M8/4U3 |

| Привід прискорених переміщень, кВт | - | - | - | 0,37 |

| Привід маслонасоса в станції мастила С48-14М, кВт | 0,1 | - | - | 0,12 |

| Привід насоса охолодження, кВт | 0,1 | 0,125 | 0,125 | 0,125 |

| Насос охолодження (помпа) | ПА-22 | ПА-22 | ПА-22 | ПА-22 |

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 2355 х 852 х 1275 | 2135 х 1225 х 1220 | 2135 х 1225 х 1220 | 2025 х 1110 х 2270 |

| Маса верстата, кг | 1850 рік | 1500 | 1500 | 1900 рік |

Додаток: У разі постачання верстата з виїмкою в станині, конусною лінійкою або гідросупортом керівництво доповнюється відповідними додатками.