Виробник токарного верстата 16Б16Т1 - Середньоволзький верстатобудівний завод СВСЗ , заснований у 1876 році.

Токарний верстат з числовим програмним керуванням 16Б16Т1 призначений для токарної обробки деталей типу тіл обертання з прямолінійним, ступінчастиним та криволінійним профілем, у тому числі, для нарізування різьблень у напівавтоматичному режимі в патроні та центрах; використовується в дрібносерійному та серійному виробництві.

Токарний верстат 16Б16Т1 обробляє заготовки "Диск" з максимальним діаметром над станиною - Ø 320 мм, заготовки "Вал" з максимальним діаметром над супортом Ø 125 мм та довжиною до 750 мм. Для обробки прутка в шинделі передбачено наскрізний отвір Ø 37 мм, максимальний діаметр дроту Ø 36 мм.

Шпиндель верстата отримує 18 швидкостей обертання в діапазоні від 40 до 2000 об/хв від 2-х швидкісного реверсивного асинхронного електродвигуна через автоматичну 9-ступінчасту коробку передач у передній бабці.

Передній кінець шпинделя верстата 16Б16Т1 виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу та фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з коротким конусом, що центрує:

Керування токарним верстатом 16Б16Т1 здійснюється від програми, що вводиться в пам'ять керуючої системи з пульта оперативного керування або з зовнішньої касети пам'яті. Верстат може бути використаний у механічних цехах машинобудівних заводів з одиничним повторюваним, дрібносерійним та серійним виробництвом.

Верстат має оперативну систему програмного керування «Електроніка НЦ-31» , яка забезпечує оперативне введення керуючої програми, редагування з клавіатури пульта безпосередньо на робочому місці, виконання програм обробки та керування верстатом. Введення програми може здійснюватися також із касети зовнішньої пам'яті.

В даний час верстат 16Б16Т1 комплектується сучасною системою ЧПУ NC-201 (М).

Привід подач здійснюється гвинтовими парами кочення і висомомента двигунами постійного струму з фотоімпульсними датчиками зворотного зв'язку, що забезпечують безступінчасте регулювання поздовжніх і поперечних подач.

Привід верстата - від двошвидкісного асинхронного електродвигуна, що реверсується, у поєднанні з автоматичною коробкою швидкостей і механічним перебором, що забезпечує програмування 12 ступенів частот обертання шпинделя в кожному з двох діапазонів.

Високоточні підшипники кочення забезпечують високу точність та жорсткість опор. Затискач оброблюваної деталі може виконуватися в патроні за допомогою пневмоциліндра, керованого педалі.

Задня бабка має електричний привід пінолі, керований від педалі, і центр, що обертається.

Верстат має передній та задній однопозиційні швидкозмінні різцетримачі .

Напрямні поздовжніх і поперечних санок і гвинтові пари кочення мають імпульсне автоматичне мастило.

Завантаження заготовок та вивантаження деталей виконуються вручну.

При зовнішній обробці СОЖ в зону обробки подається зверху, при свердлінні та розточування - в торець деталі.

Коригований рівень звукової потужності LpA не повинен перевищувати 96 дБа.

Середньоквадратичні значення віброшвидкості робочому місці становлять 25% норми по ГОСТ 12.2.009—80.

Клас точності верстата за ГОСТ 8-77: П (підвищена) - під час перевірки на відповідність ГОСТ 18097-72; Н (нормальна) - під час перевірки на відповідність РТМ2 Н70-1-78.

Шорсткість оброблених циліндричних та конічних поверхонь Ra=2,5 мкм.

Категорія якості – найвища.

Розробник - Середньоволзький верстатобудівний завод.

Фото токарного верстата з ЧПУ 16Б16т1

Нижченаведений технічний опис відноситься до електроустаткування верстата, виконаного відповідно до принципової електросхеми 135S.183.000 Е3 і містить загальні відомості та технічні дані з електроустаткування верстата в цілому.

Складні комплектуючі вироби, що входять до складу електроустаткування верстата (УЧПУ, електроприводу подач та головного руху, фотодатчики) мають свою супровідну документацію, що постачається разом із верстатом.

Спеціальна частинина технічного опису, наведена в цьому посібнику, відноситься до верстатної електроавтоматики.

Електроустаткування верстата призначене для роботи від загальнопромислової мережі змінного струму 380+10% та частотою 50+1% Гц.

При напрузі 380 - 15% верстат продовжує безаварійну роботу, але при цьому не гарантуються деякі регулювальні параметри електроприводів.

Крім зазначених вторинних джерел живлення, реалізованих безпосередньо в електросхемі верстатної автоматики, в електрообладнанні верстата є вторинні ланцюги, живлення яких здійснюється з боку електроприводу головного руху А2, електроприводів подачі A3 і А4. Номінали напруги цих ланцюгів вказані у відповідних техніко-експлуатаційних документах на ці пристрої.

Елементи електроустаткування, що у шафі, промарковані табличками, розташованими поруч із елементами чи безпосередньо самих елементах.

Розташування елементів, находящихся непосредственно на станке. показано на табличках, закрепленных на дверце шкафа електроавтоматики.

Електроустаткування верстата обеспечивает керування і использование всех его основних і вспомогательных рабочих функций, представленных в таблице 2.

Перед первоначальным пуском верстата необходимо тщательно изучить весь комплект поставляемой з ним сопроводительной технической документации.

После расконсервации верстата необходимо убедиться в отсутствии механических повреждений електроустаткування верстата.

Подвод питающего сетевого кабеля осуществляется через специальные отверстия, расположенные в верхней крышке или в нижней частини фронтальной плоскости електрошафи. Подсоединение питающих проводов производится непосредственно на зажимы клеммных колодок (к нижней частини панелі левого електрошафи) , клеммы которого рассчитаны на подключение кабеля з медными жилами сечением 6 мм. РЕ провод подключается к расположенной рядом клеммной колодке желто-зеленого цвета

Болт заземления верстата (Ml2) необходимо соединить з внешним контуром заземления. Монтаж етого заземления должен производиться в соответствии з ПУЭ.

Схема верстата критична к фазности питающего напряжения. Во время первого увімкнення необходимо убедиться в правильности чередования фаз сетевого напряжения і в правильности направлений обертання асинхронных двигателей. (Вентилятор двигуна импульсной змазки должен крутится часовий стрелке, если смотреть з тыльной стороны.)

Не следует подключать к етой сети енергетические системы, робота которых може вызвать нарушения в работе данной сети по допустимым уровням значений питающего напряжения, уровню і спектру помех, длительности прерываний і провалов питающего напряжения.

После проверки основних рабочих функций верстата во время первоначального увімкнення, необходимо убедиться в исправности всех блокирующих і сигнальных устройств. Перед началом роботи проверить действие і точность установки путевых конечных выключателей, ограничивающих зону возможных перемещений.

Логика роботи електроавтоматики верстата реализована программно как часть программного обеспечения СЧПУ, контроль состояния рабочих органів верстата осуществляется з помощью конечных выключателей і датчиков, расположенных на станке.

Управляющие выходные сигналы в соответствии з введенными алгоритмами роботи, выдаются СЧПУ через разъем 24 OUT модуля I/O.

Контроль за состоянием рабочих органів верстата осуществляется з помощью входных сигналов, поступающих на разъемы 32 IN, 16 IN модуля I/O.

Подключение верстата к питающей сети осуществляется автоматическим выключателем QF1, выносная рукоятка которого расположена на боковой стенке електрошафи. При включенном вторичном автоматическом выключателе QF2 запитываются трансформаторы вторичных напряжений Т1 і Т2 двигатели вспомогательных функций. Одновременно з етим при замкнутом состоянии теплового автомата QF4 подается питание на УЧПУ (подсоединение к задньої стенке). На передньої панелі УЧПУ начинает светиться зеленый светодиод DC, что сигнализирует о выработке внутренним блоком живлення постоянного тока УЧПУ необходимых для его роботи. После прохождения теста і загрузки системы УЧПУ готово к работе. На екране появится страница №1.

Для увімкнення верстата необходимо перевести на дисплее оператора відеостраницу на №7 з помощью кнопки і нажать функциональную кнопку F1 (увімкнення верстата), предварительно проверив грибок аварийного отключения на отжатое состояние.

Кнопку F1 необходимо удерживать до тех пор пока не погаснет надпись «Нет готовности приводов». При етом будет подано питание на електроприводы і восстановится ланцюг живлення реле, подключенных ЧПУ. В ланцюг аварийного отключения входят: реле КА1, аварийные конечные выключатели координат SQ1 і SQ3 і аварийная кнопка SQ2. Питание ланцюги происходит от выхода УЧПУ (при готовности). При включении верстата замыка-ется внутреннее реле SPEPN і реле КА1 встает на самопитание через ланцюг аварийного отключения, після чего верстат готов к работе.

Керування переміщенням режущего инструмента производится двумя следящими координатами в ручном (см. «Руководство оператора NC-201») і автоматическом режиме по программе з помощью електроприводов переменного тока.

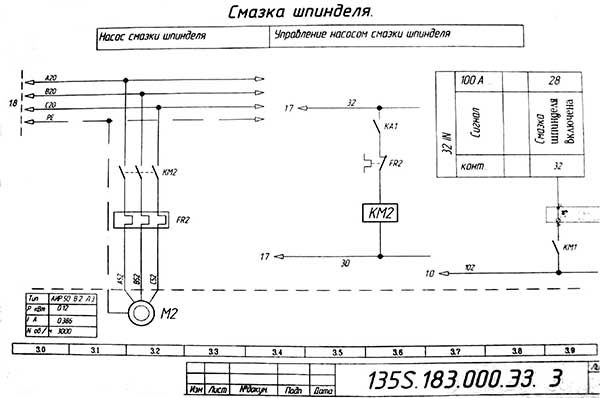

Керування приводом головного руху (направлением і скоростью обертання), сменой инструмента в ручном і автоматическом режиме осуществляется от УЧПУ подачей вспомогательных технологических команд М, S, Т (М3 - вращение по часовий стрелке, М4-вращение против часовий стрелки). Керування охолодженням осуществляется подачей технологических команд (М7 - включить охолодження, М9 — выключить охолодження) или от функциональной кнопки, расположенной на ПО. Увімкнення импульсной смазкой верстата осуществляется в ручном режиме нажатием функциональной кнопки, расположенной на ПО, в функции часу і при включении верстата. Смазка шпиндельной бабки верстата включается вместе з включением приводу шпинделя (подача команд МЗ/М4).

Керування вузлами верстата возможно только при включенном станке і осуществляется через программируемый контроллер (ПК) УЧПУ. Исключение составляет увімкнення освещения (реле КАП), которое возможно при не включенном станке.

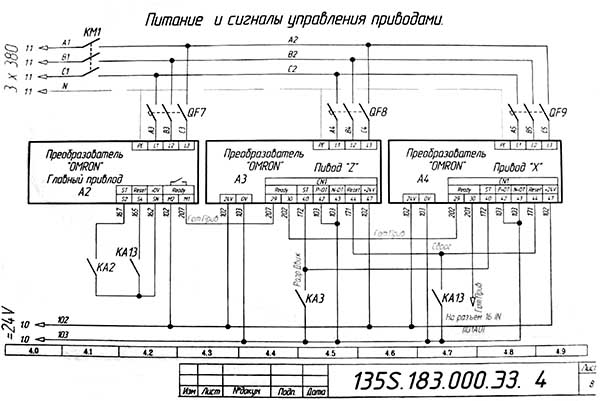

При включении верстата включается пускатель КМ1 приводов, подающий напряжение на преобразователь А2 через автомат QF7. Состояние і режими роботи преобразователя определяются посредством входных і выходных сигналов. Увімкнення обертання происходит після увімкнення реле КА2 (в режимах MDI, AUTO, STEP) по технологическим командам на вращение «М3», «М4», а величина скорости обертання задается потенциальным сигналом от УЧПУ командой «S» или (в режимах MDI, MANU, MANJ) в функциональной группе «Керування движением» кнопкой F3 (Увеличение Оборотов), кнопкой F4 (Уменьшение Оборотов), кнопками F5 (M3S400, или М3, или М5), кнопками F6 (M4S400, или М4, или М19). Для высвечивания данных функций на кнопках F3, F4, F5, F6 необходимо функциональной кнопкой F7 (Керування движением - сервис) нажать данную кнопку в то время, когда на ней высвечивается надпись «Керування движением». При етом надпись сменится на «СЕРВИС».

Выключение обертання происходит по команде М5 путем обнуления потенциального сигнала з післядующем вимкненням реле КА2. При выполнении команды Ml9 схема будет работать по тому же алгоритму, но при етом шпиндель произведет ориентацию, угол ориентации будет определен в файле "AXCFIL" инструкцией "POM = угол ориентации, скорость ориентации".

Данная команда може быть использована, например, для ориентированного останова шпинделя з механическим патроном на кулачке «О». Для контроля скорости обертання шпинделя, осуществления функции оборотной подачі і резьбонарізання, ориентированного останова служит датчик BQSp.

При включении верстата включаются пускатели КМ1, подающие напряжение на преобразователь A3 і А4 через тепловые автоматы QF8, QF9. Состояние і режими роботи преобразователя определяются посредством входных і выходных сигналов. При получении обратного сигнала от приводов «ГОТОВНОСТЬ» УЧПУ включает реле КА3, з которого подается сигнал «разрешение движением приводам обоих осей». Керування скоростью і направлением обертання осуществляется величиной і полярностью потенциальных сигналов от УЧПУ. Информация о положения координат поступает в УЧПУ от датчиков положения типа ЭНКОДЕР вмонтированных в двигатели осей Омрон.

Сигнал СБРОС через реле КА13 устанавливает все три приводу в исходное состояние в случае возникновения на них, каких-либо ошибок при нажатии кнопки F8 (Сброс).

В режиме "MANU і "MANJ" скорость переміщення определяется галетным переключателем JOG.

Уменьшить скорость подачі возможно также з помощью соседнего переключателя "F".

На делении 100% (и более) уменьшении скорости не происходит. С первым поворотом рукоятки против часовий стрелки на один щелчок будет происходить уменьшение скорости в 2 раза от заданной переключателем JOG скорости. Второй щелчок (позиция 75%) уменьшит скорость в 3 раза от заданной переключателем JOG скорости. Наступні позиции будут уменьшать соответственно в 4, 5, 6, 8, 10 раз (от заданной скорости переключателем JOG).

Выход в «НОЛЬ» верстата осуществляется в режиме НОМЕ, установленного переключателем. Рух осей начинается після нажатия на кнопку руху в сторону нулевого кінцівичка. Для обоих осей ето рух в положительную сторону.

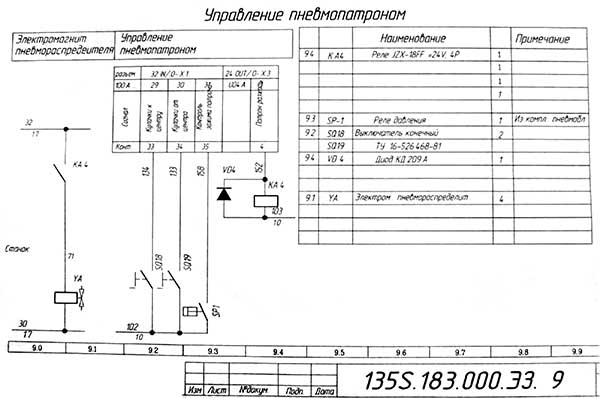

Зажим і разжим пневмопатрона осуществляется включением і вимкненням пневмораспределителя YA з помощью реле KA4. Керування реле осуществляется педалями з находящимися в них выключателями SQ18 і SQ19, сигналы от которых поступают в ГТК. С помощью реле давления SP1 контролируется зажатое состояние патрона і разрешается вращение шпинделя. Реле давления настраивается на давление 4 Атм (при снижении давления ниже 4 Кг/кв.см снимается сигнал +24V со входа 100A31 УЧПУ.

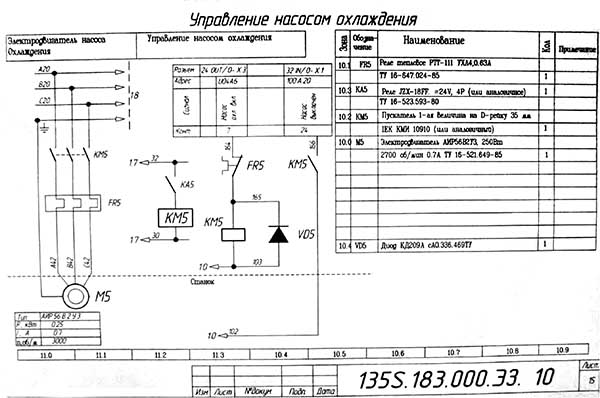

Увімкнення і вимкнення насоса охлаждения осуществляется от ПК посредством промежуточного реле КА5, включающего пускатель КМ5.

В ручном режиме керування происходит от функциональной кнопки F4 на пульті: первое нажатие включает насос, второе нажатие — выключает. Символика кнопки информирует о состоянии насоса.

В автоматическом режиме керування осуществляется командами М8 - включить; М9 - выключить. Состояние включенного насоса контролируется посредством сигнала в ПК от пускателя КМ6. На месте функциональной табло F16 при етом будет отображаться соответствующий символ. Если на месте F4 индицируется надпись «Уменьш ОБОРОТОВ" необходимо будет перевести кнопкой F7 «Керування движением - СЕРВИС" в режим СЕРВИС на F7 отобразится надпись следующего состояния данной функциональной кнопки «Керування Рухм». Включать і выключать подачу СОЖ допускается в любом месте выполнения управляющей программы.

Увімкнення і вимкнення импульсной змазки осуществляется от ПК посредством промежуточного реле КА6, включающею пускатель КМ8. Пуск змазки производится при включении верстата или от функциональной кнопки F5 на пульті, символика которой позволяет видеть состояние змазки (на месте F17) і в функции часу, заложенной в ПК і определяемой параметрами Т1 (периодичность увімкнення) і Т3 (время увімкнення), записанными в файле IOCFOL. Значение параметров Т вводится в 16-тиричной системе і вычисляется по следующим зависимостям: периодичность увімкнення = Т1х20с * значение Т1; время увімкнення = 3с* значение ТЗ. Выключение происходит автоматически після достижения в системе определенного давления, контролируемого датчиком SP2 і подающего сигнал в ПК. В случае перегрева двигуна или отсутствии масла в системе, контролируемого датчиком уровня SL1, будет заблокирована кнопка ПУСК программы.

Увімкнення насоса осуществляется при включении приводу шпинделя контактом реле KAI. Включенное состояние контролируется посредством сигнала в ПК от пускателя КМ2. При перегреве двигуна блокируется увімкнення головного привода.

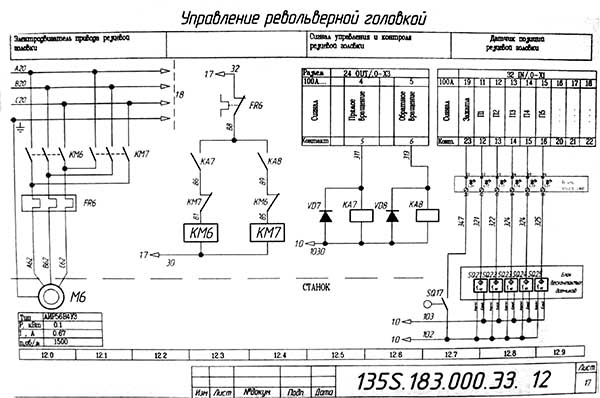

Для разжима і обертання резцедержки сигнал из ПК включает промежуточное реле КА7, которое включает пускатель КМ6, подающий напряжение на двигатель М8. Одновременно начинает двигаться кулачек внутри блока бесконтактных индуктивных датчиков состоящего из пяти индуктивных 8 мм сенсоров SQ21, SQ21, SQ23, SQ24, SQ25, реагирующих на металл. Каждой позиции резцедержки соответствует свой двоичный код, определяемый сочетанием положений данных сенсоров ВКЛ/ВЫКЛ (I/O). Каждый датчик имеет резьбу М8х1 і установлен в 0,75мм от поверхности вращающегося кулачка.

Алгоритм роботи РГ определяет положение номера позиции на данный момент, а факт прохождения позицией собачки фиксации по началу следующей позиции, так как кулачек (собачка) фиксации выпадает в положение «захват» після прохождения заданной позиции і перед началом ноной. Поетому при появлении кода новой позиции принимается решение, что позиция перескочила положение фиксации, і если заданная позиция найдена, то головка проворачивается до начала следующей позиции, но гарантированно не заходит за «захват» кулачком і возвращается назад на собачку в предыдущей позиции. При етом включается реле КА8 і по ланцюги пускатель КМ7, подающий реверсирующее напряжение на двигатель. При зажиме резцедержки происходит механическое нажатие на конечный выключатель контролирующий зажатое положение резцедержки. После срабатывания SQ17 електродвигатель М8 некоторое время продолжает работать (выдержка часу 0,5с), чтобы обеспечить необходимое для зажиму резцедержателя усилие. Через выдержку часу ПК снимает выходной сигнал, выключая реле КА8, которое в свою очередь выключает пускатель КМ7. Каждое положение револьверної головки контролируется і в случае несовпадения происходит останов, а положение контроля высвечивается на екране. Если РГ находится в разжатом состоянии, то восстановить исходное состояние возможно в «MDI» режиме дав команду «Т №позиции». В автоматическом режиме любое рух з разжатой головкой блокируется.

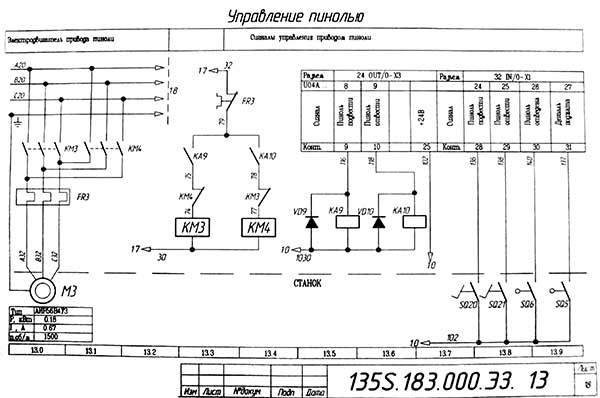

Керування приводом пиноли задньої бабки возможно только при остановленном шпинделе і осуществляется з помощью педалей SQ20 і SQ21.

При нажатии на педаль SQ20 ПК СЧПУ через реле КА9 включая пускатель КМ3, включается електродвигатель М3. При достижении зусилля зажиму детали пинолью срабатывает микропереключатель SQ5 і двигатель выключается. Аналогичное действие происходит при нажатии на педаль SQ21 - пускатель КМ8 включает електродвигатель в противоположном направлении, рух пиноли продолжается до срабатывания микровыключателя SQ6.

Шпиндель вращаться не будет, если пиноль не отведена в крайнее правое положение или не поджимает деталь з заданным усилием, а на пульті оператора появляется информационный сигнал, сигнализирующий, что пиноль в нерабочем положении.

Увімкнення і вимкнення освещения осуществляется от ПK посредством промежуточного реле К11, включающего двухламповый люминесцентный светильник. Керування происходит от функциональной кнопки F6 на пульті: первое нажатие включает освещение, второе нажатие - выключает. Над кнопкой появляется сообщение о будущей операции со светом. Символика правого табло внизу информирует о состоянии освещения.

Для исключения стробоскопического еффекта лампы светильника запитываются от разных фаз сетевого живлення. Для етого служит второй трансформатор Т2.

Данная функция появляется на табло только в группе функций «СЕРВИС». Если на функциональной кнопке в данный момент высвечивается другая операция, то необходимо кнопкой F7 «СЕРВИС» активизировать данную группу. Следующее нажатие F7 активирует функциональную группу «Керування движением».

Работа верстата возможна только при наличии всех постоянно контролируемых условии готовности по цепям его увімкнення і аварийного останова:

Не зажатое положение резцовой головки блокирует перемещение суппорта, не запрещая вращение шпинделя.

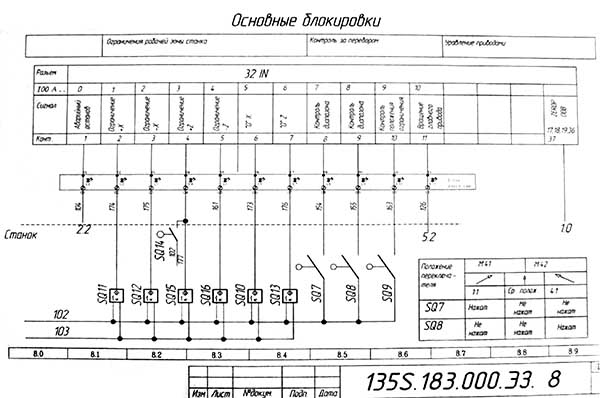

Зона возможных перемещений суппорта ограничивается по обеим координатам і обоих направлениях з помощью индукционных сенсоров SQ11, SQ12, SQ16, SQ15 і путевого выключателя, отвечающего за положение задньої бабки относительно суппорта, SQ14. Наезд на ети выключатели прерывает рух в соответствующем направлении, подавая сигнал СЧПУ

Для обеспечения гарантии безопасности в случае отказа електроприводов или СЧПУ зона перемещений дополнительно ограничена з помощью аварийных выключателей SQ1 і SQ3.

Наезд на ети выключатели вызывает снятие готовности верстата, відключення приводов і их быстрый останов.

УЧПУ позволяет выводить на екран сообщения о неправильных діїх оператора или неисправностях автоматики верстата.

Любое невиконання команды сопровождается сообщением причины. После устранения причины необходимо произвести сброс екранного сообщения, нажав функциональную кнопку F8 на ПО.

Список ошибок і их причин приведен в Приложении 1.

Функциональные кнопки УЧПУ образуют горизонтальный ряд (F1..F8) і соответствующие им картинки в вертикальном ряду справа (F11..F18).

На екране в любом режиме отображается назначение каждой кнопки в данный момент. Кнопки горизонтального ряда назначают режими для картинок вертикального ряда.

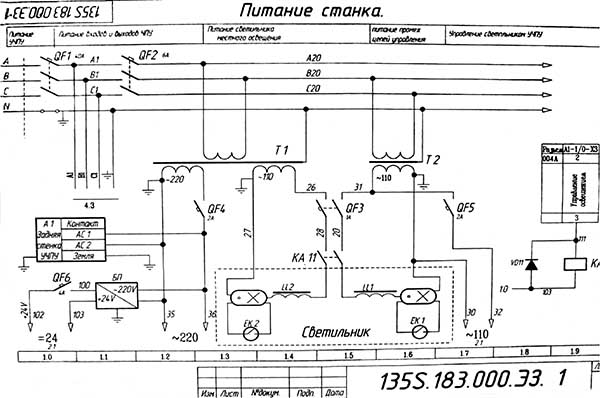

Схема електрична живлення і освещения токарного верстата 16Б16Т1

Схема електрична живлення і освещения токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

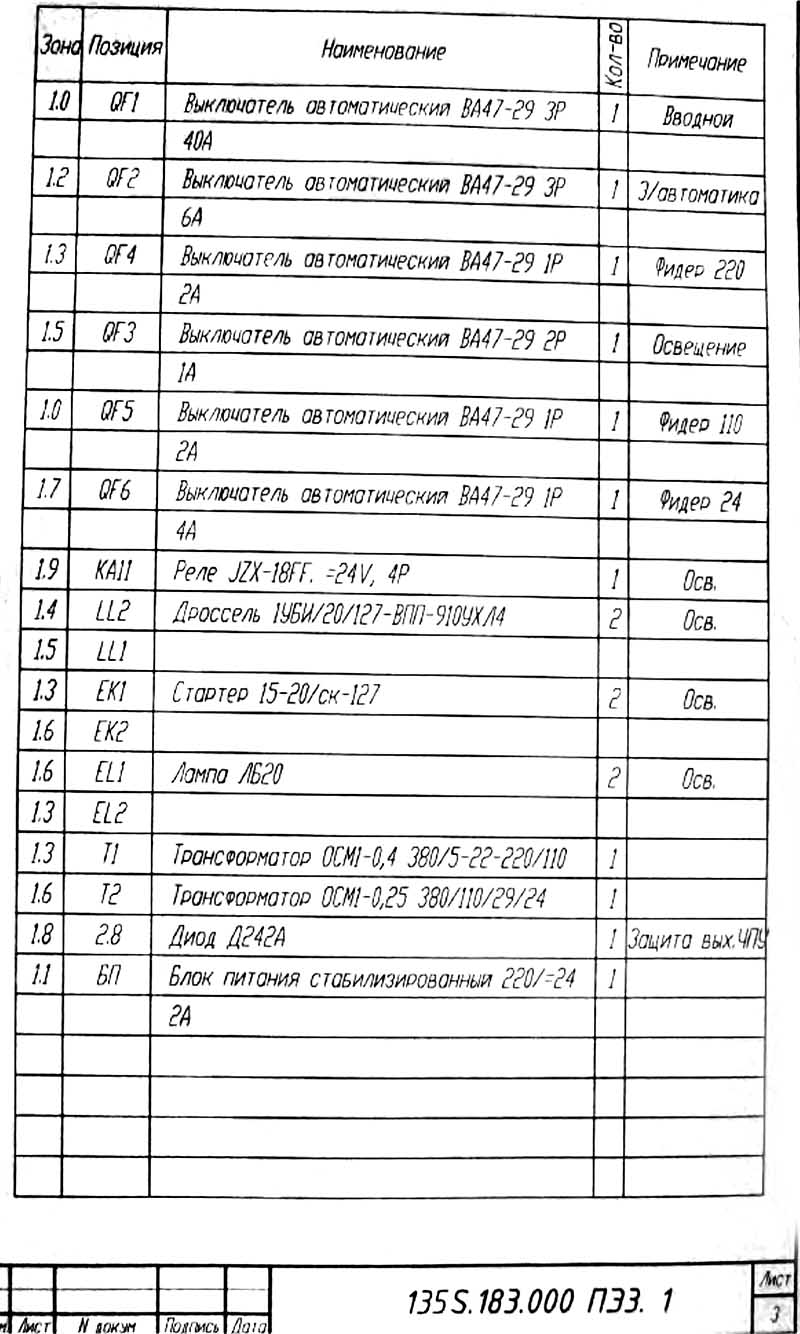

Список елементів схеми електрической токарного верстата 16Б16Т1

Список елементів схеми електрической токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

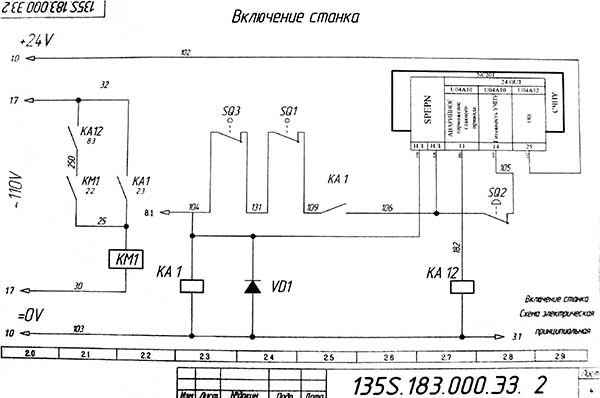

Схема електрична увімкнення токарного верстата 16Б16Т1

Схема електрична увімкнення токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

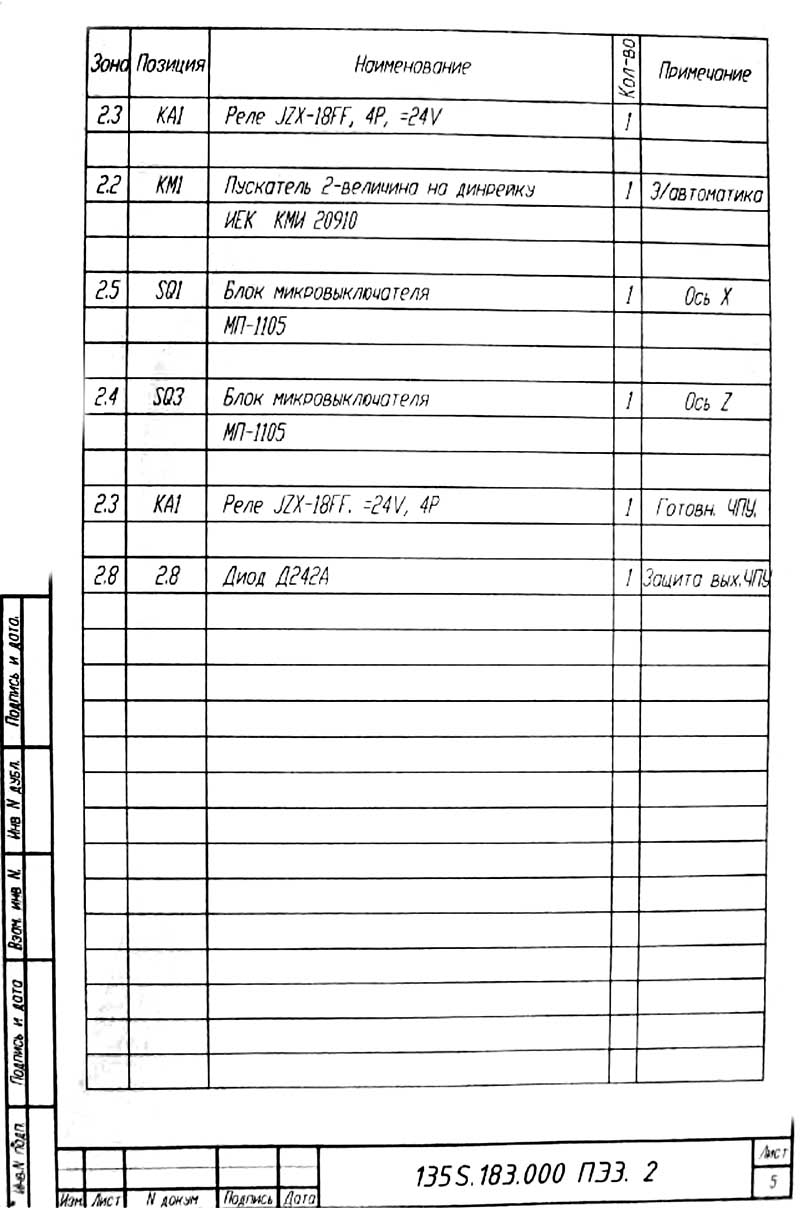

Список елементів схеми електрической токарного верстата 16Б16Т1

Список елементів схеми електрической токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

Схема електрична керування смазкой шпинделя токарного верстата 16Б16Т1

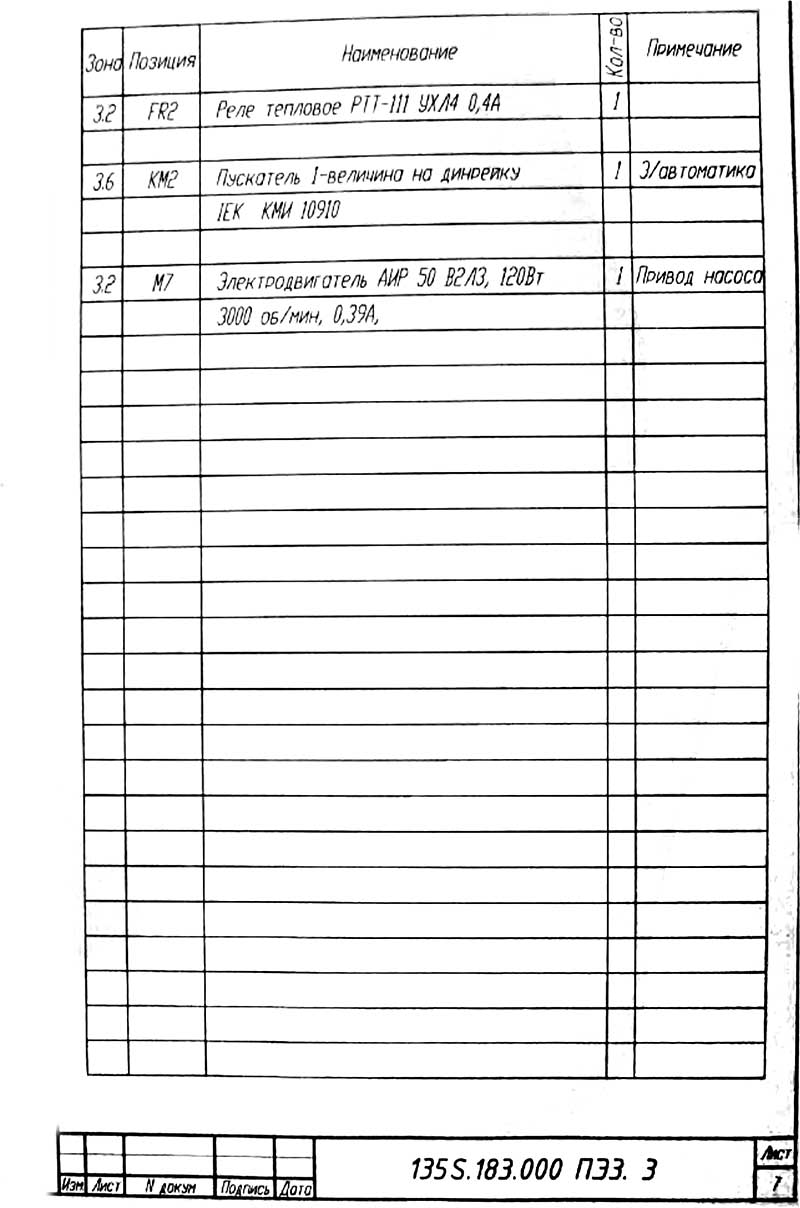

Список елементів схеми електрической токарного верстата 16Б16Т1

Список елементів схеми електрической токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

Схема електрична живлення і сигналов керування приводами фирмы ОМРОН токарного верстата 16Б16Т1

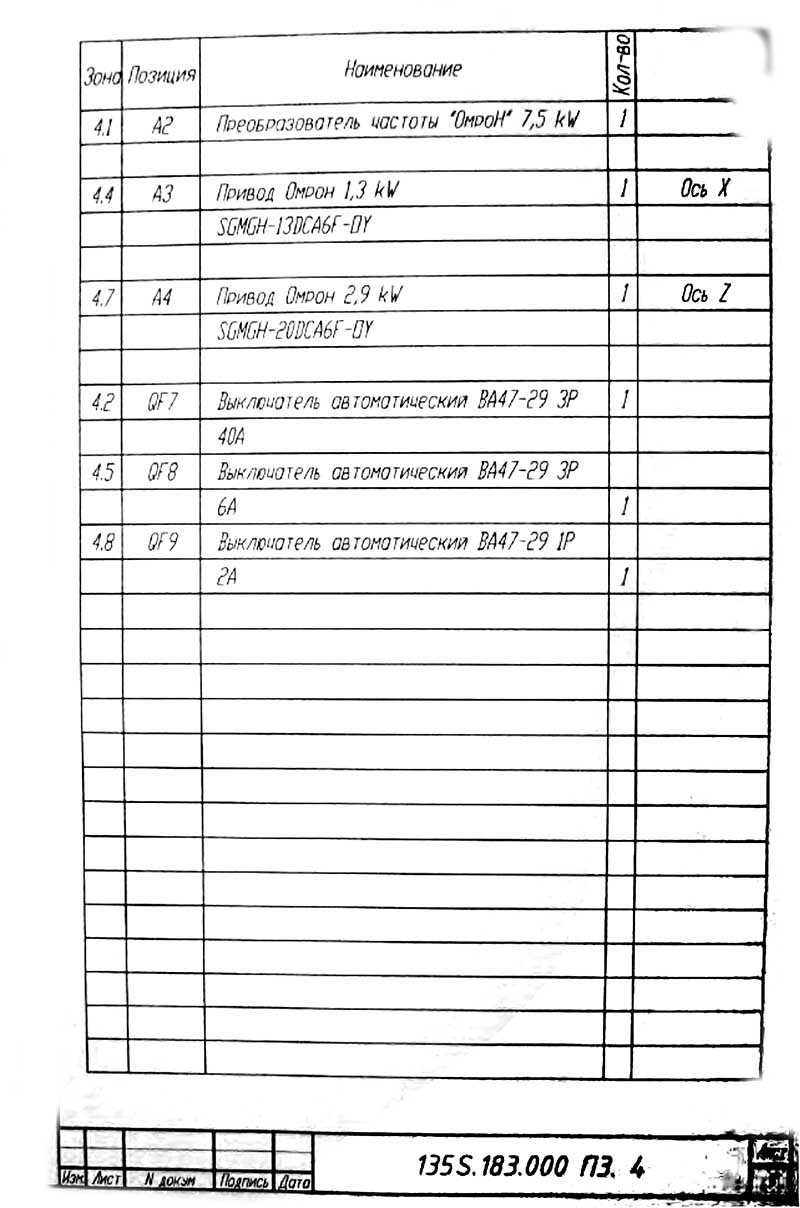

Список елементів схеми електрической токарного верстата 16Б16Т1

Список елементів схеми електрической токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

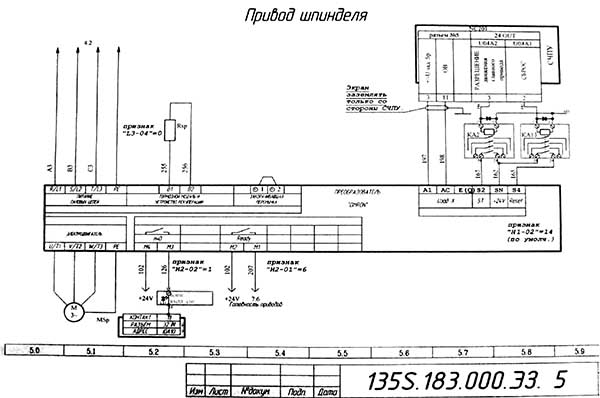

Схема електрична привід шпинделя токарного верстата 16Б16Т1

Схема електрична привід шпинделя токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

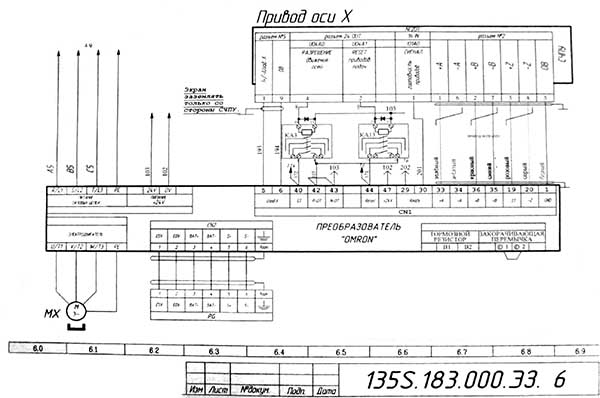

Схема електрична приводов оси Х токарного верстата 16Б16Т1

Схема електрична приводов оси Х токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

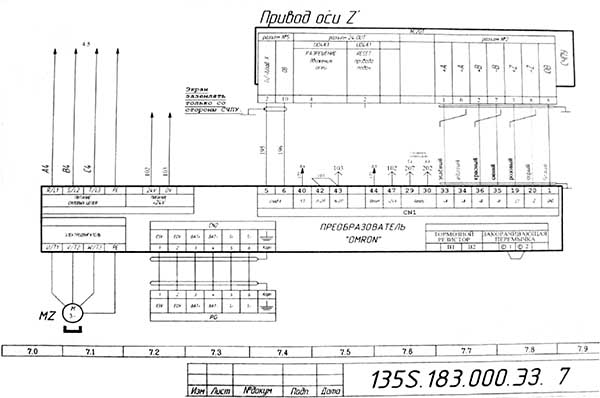

Схема електрична приводов оси Y токарного верстата 16Б16Т1

Схема електрична приводов оси Y токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

Схема електрична керування приводами і основні блокировки токарного верстата 16Б16Т1

Схема електрична керування пневмопатроном токарного верстата 16Б16Т1

Схема електрична керування насосом охлаждения токарного верстата 16Б16Т1

Схема електрична керування насосом импульсной змазки токарного верстата 16Б16Т1

Схема електрична керування револьверною головкою токарного верстата 16Б16Т1

Схема електрична керування пинолью токарного верстата 16Б16Т1

Схема електрична керування пинолью токарного верстата 16Б16Т1. Дивитись у збільшеному масштабі

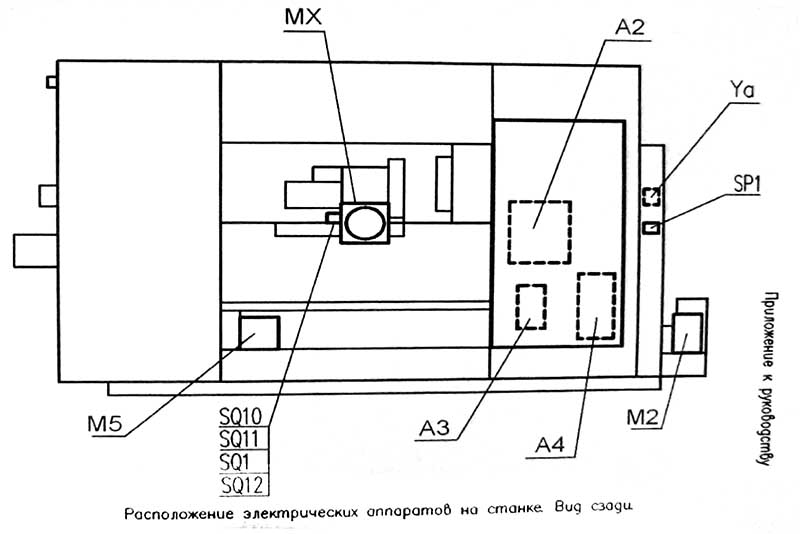

Схема розположення електрических елементів на токарному станке 16Б16Т1

Схема розположення електрических елементів на токарному станке 16Б16Т1

| Наименование параметра | 16Б16Т1 | 16Б16Ф3 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | Н |

| Наибольший диаметр обрабатываемого вироби над станиной, мм | 320 | 320 |

| Наибольший диаметр обрабатываемого вироби над суппортом, мм | 125 | 160 |

| Наибольшая длина обрабатываемого вироби, мм | 750 | 710 |

| Высота резца, мм | 25 | 25 |

| Количество инструментов в резцедержателе | 4 | 4 |

| Шпиндель | ||

| Количество рабочих швидкостей шпинделя | 18 | 17 |

| Число ступеней автоматически переключаемых частот обертання шпинделя | 12 | |

| Диаметр отверстия в шпинделе, мм | 37 | |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 36 | 34 |

| Диапазон швидкостей шпинделя, переключаемых по программе, об/ми | 40..500, 160..2000 | 45..560, 140..1800 |

| Диапазон швидкостей шпинделя, устанавливаемый вручную, об/мин | 40..2000 | 45..1800 |

| Центр шпинделя передньої бабки по ГОСТ 13214-67 | Морзе 5 | Морзе 5 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Наибольший крутящий момент на шпинделе, Нм | 350 | |

| Предельный диаметр сверления по стали/ чугуну, мм | ||

| Подачи | ||

| Наибольшее перемещение суппорта продольное, мм | 700 | 700 |

| Дискретность переміщення суппорта продольная / поперечная на один шаг, мм | 0,01/ 0,005 | 0,01/ 0,005 |

| Наибольшее перемещение суппорта поперечное, мм | 210 | 240 |

| Диапазон швидкостей продольных подач, мм/мин | 2..1200 | 1..1200 |

| Диапазон швидкостей поперечных подач, мм/мин | 1..1200 | 1..600 |

| Скорость быстрых продольных/ поперечных ходов, м/мин | 6/ 5 | 4,8/ 2,4 |

| Пределы шагов нарезаемых цилиндрических резьб, мм | 0,05..40,95 | 0,2..10 |

| Точность позиционирования по оси X, мм | 0,02 | |

| Точность позиционирования по оси Z, мм | 0,035 | |

| Среднеквадратичное отклонение от заданного переміщення по оси X, мм | 0,0025 | |

| Среднеквадратичное отклонение от заданного переміщення по оси Z, мм | 0,006 | |

| Точность обробки в партии деталей из 5 шт. (допуск на размах) по диаметру (Ø = 84 мм), мм | 0,025 | |

| Точность обробки в партии деталей из 5 шт. (допуск на размах) по длине (L = 30 мм), мм | 0,032 | |

| Наибольшее усилие різання, Н | 6000 | |

| Задня бабка | ||

| Ход пиноль задньої бабки, мм | 120 | |

| Центр пиноли задньої бабки по ГОСТ 13214-67 | Морзе 3 | |

| Параметри системы ЧПУ | ||

| Обозначение системы ЧПУ | Электроника НЦ-31 NC-201(M) |

Н22-1М |

| Система отсчета | В абсолютн.зн. В приращениях |

В приращениях |

| Число координат/ одновременно управляемых координат | 2/ 2 | 2/ 2 |

| Разрешающая способность в продольном направлении (дискретность задания по оси Z), мм | 0,01 | 0,01 |

| Разрешающая способность в поперечном направлении (дискретность задания по оси X), мм | 0,005 | 0,005 |

| Тип датчика обратной связи | ||

| Тип резьбонарезного датчика | ИГР | |

| Електроустаткування. Привод | ||

| Количество електродвигателей на станке | 7 | |

| Електродвигун приводу головного руху, кВт (об/мин) | 4,2/ 7,1 (720/ 1440) | 3,8/ 6,3 (750/ 1500) |

| Електродвигун приводу продольных подач, Н*м | 100 | |

| Електродвигун приводу поперечных подач, Н*м | 70 | |

| Електродвигун револьверної головки, кВт | 0,18 | - |

| Електродвигун приводу пиноли, кВт | 0,18 | - |

| Електродвигун гідростанції, кВт | ||

| Електродвигун станції змазки, кВт | 0,09 | |

| Електродвигун насоса охлаждения, кВт | 0,18 | |

| Суммарная мощность електродвигателей, кВт | ||

| Суммарная потребляемая мощность верстата, кВт | 13,0 | |

| Габарити і масса верстата | 3100 х 1390 х 1870 | 3065 х 2395 х 1860 |

| Масса верстата з ЧПУ, кг | 2860 | 2500 |