Виробник радіально-свердлильного верстата моделі 2К52 - Гомельський завод верстатних вузлів ДЗСУ , заснований у 1961 році.

Розробник радіально-свердлувального переносного верстата 2К52 — Одеське спеціальне конструкторське бюро алмазно-розточувальних та радіально-свердлильних верстатів .

У 1976-1991 роках завод входив до складу Московського верстатобудівного об'єднання "Червоний пролетар". В даний час ВАТ «Гомельський завод верстатних вузлів» виробляє металорізальні верстати та комплектуючі до них.

Верстати радіально-свердлувальні моделі 2К52 випускалися до 1990 року, потім у кінематичну схему верстата було внесено суттєві зміни. Зокрема, змінено кількість зубів практично у всіх зубчастиних передачах, що призвело до появи верстата з індексом 2К522.

Радіально-свердлильний переносний верстат моделі 2К52 призначений для обробки отворів у середніх та великих деталях у одиничному, дрібносерійному та серійному виробництві.

На свердлильному верстаті 2К52 можна виконувати: свердління, розсвердлювання, зенкерування, розгортання, нарізування різьблення та розточування отворів. Найбільш ефективно може бути використаний при обробці отворів, розташованих під кутами в різних площинах великогабаритних деталей, інструментальних, ремонтних, експериментальних, складальних та виробничих цехах.

Верстат 2К52 складається з наступних основних вузлів: основи, колони, корпусу, рукава, каретки, свердлильної головки, механізму затиску колони, системи подачі охолоджуючої рідини та електроустаткування.

На основу встановлюється колона з корпусом і рукавом, а з торця до нього кріпиться бак для рідини, що охолоджує.

Колона є сталевою трубою, встановленою в цоколі на двох підшипниках. У цоколі розміщено частинину електроапаратури та механізм затиску колони .

Корпус є чавунним виливком жорсткої форми і є базовою деталлю для складання коробки швидкостей, механізму переміщення корпусу по колоні механізму затиску корпусу на колоні.

У ніші корпусу змонтовано електроустаткування.

На лицьовій стороні корпусу розташовані рукоятки керування коробкою швидкостей, механізмом переміщення бочки по колоні та пульт керування.

Рукав кріпиться до корпусу чотирма прихватами. По направляючих рукава переміщається каретка із закріпленою на ній свердлильною головкою. Поворот рукава навколо осі здійснюється рукояткою через черв'ячну передачу.

Свердлильна головка є чавунним виливком, в якому змонтовані шпиндель, коробка подач і штурвальний пристрій.

Шпиндель верстата має широкий діапазон регулювання частоти обертання та може просторово орієнтуватися за рахунок розвороту рукава та свердлильної головки.

Верстат оснащений пристроєм обробки отворів на задану глибину та пристроями, що оберігають від перевантажень за крутним моментом та осьовою силою. При обробці великогабаритних деталей поза робочою поверхнею плити верстат виставляється за допомогою гвинтових опор. Обробку дрібних деталей рекомендується проводити на коробчастому столі, встановленому на плиті столу.

Відмінною особливістю верстата даного типорозміру є наявність поворотної колони та монтаж каретки свердлильної головки на направляючих рукавах на підшипниках кочення, що значно підвищує зручність експлуатації верстата.

Верстат виготовляється для експлуатації в умовах помірного клімату, на замовлення для експлуатації в умовах тропічного клімату, а також для обробки деталей у системі дюймової вимірювань.

Електроустаткування верстата може бути виконане для струму мережі живлення з частотою 50 і 60 Гц і напругою 220, 380, 400, 415, 440, 600 В.

За замовленням верстат виконується з електромеханічним затискачем колони, а також із системою подачі охолоджуючої рідини в зону різання.

Клас точності верстата Н згідно з ГОСТ 8-77.

Шорсткість оброблених поверхонь залежно від виконуваних робіт R = 80-20 мкм.

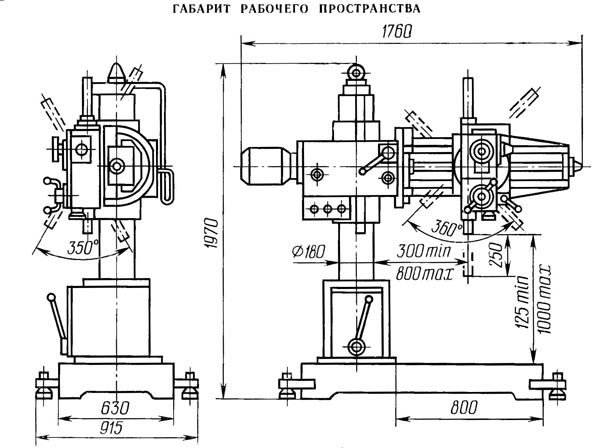

Габарит робочого простору радіально-свердлувального верстата 2к52-1

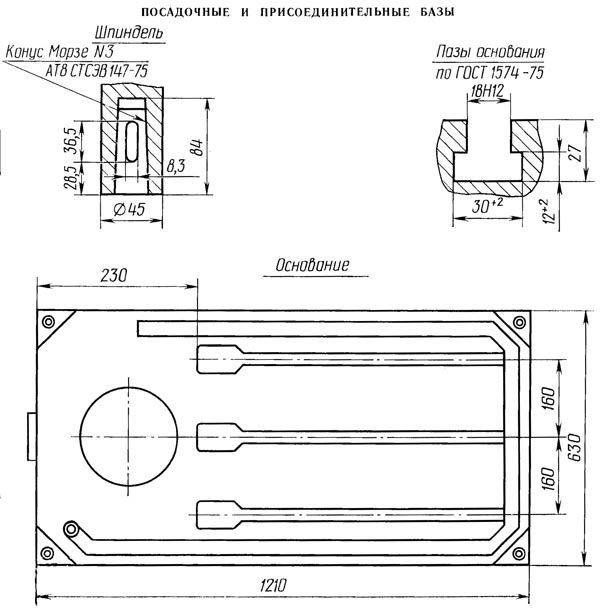

Посадочні та приєднувальні бази радіально-свердлувального верстата 2к52-1

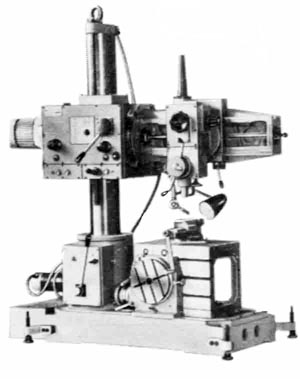

Загальний вигляд та компанування радіально-свердлувального верстата 2к52-1

Фото радіально-свердлувального верстата 2К52

Фото радіально-свердлувального верстата 2К52. Завантажити у збільшеному масштабі

Фото радіально-свердлувального верстата 2К52

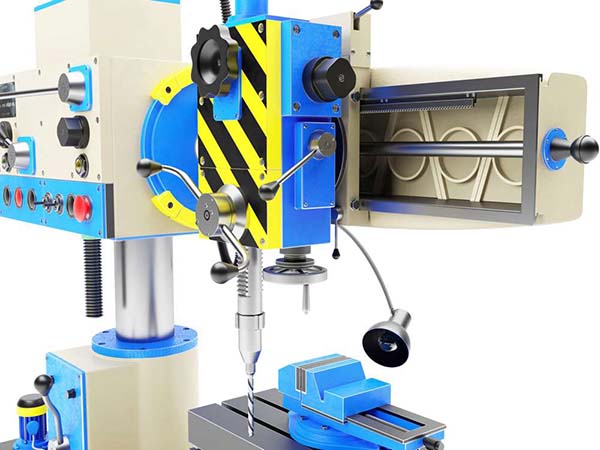

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

3-D модель радіально-свердлувального верстата 2К52 із сайту asmcg-studio.ru

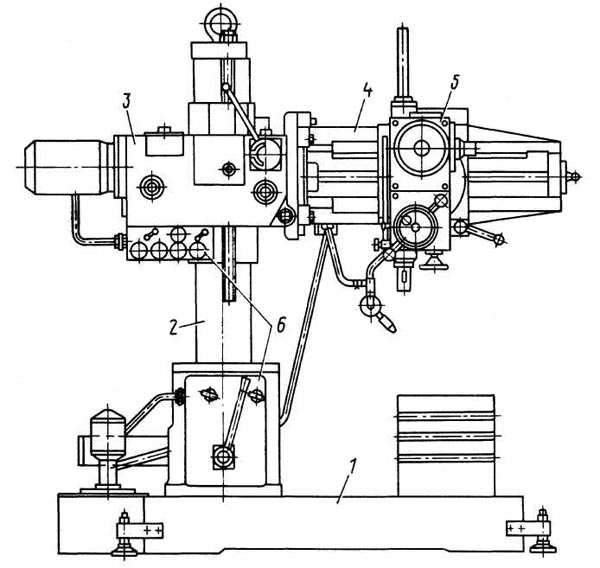

Розташування основних вузлів радіально-свердлувального верстата 2к52-1

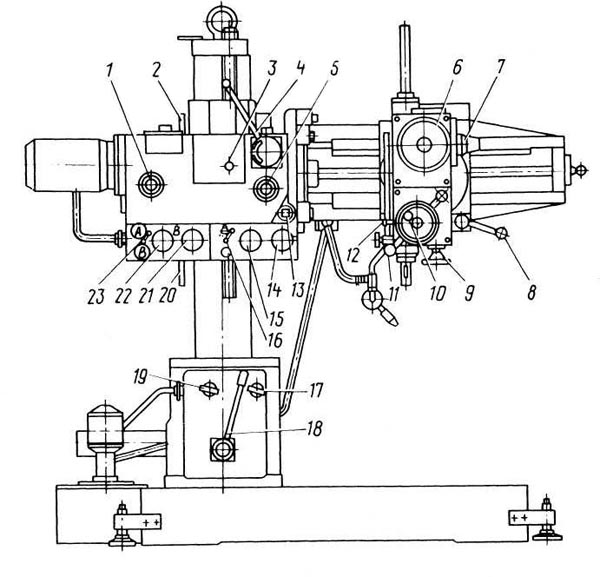

Розташування органів керування радіально-свердлильним верстатом 2к52-1

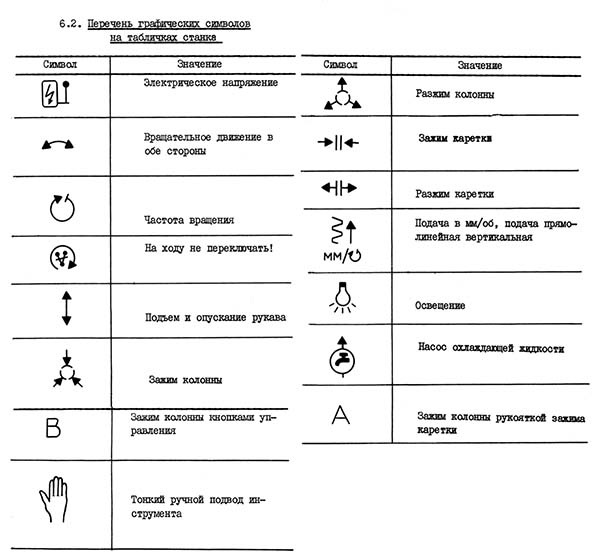

Список графических символів на табличках верстата 2к52-1

Список графических символів на табличках верстата 2к52. Скачать в увеличенном масштабе

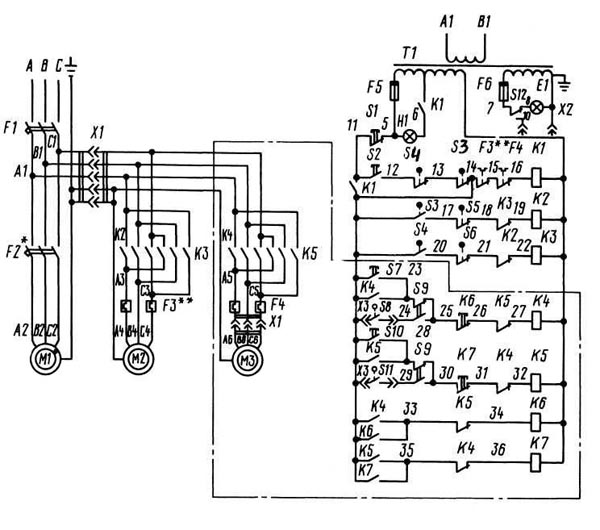

Питание ланцюгів електроустаткування осуществляется следующими напряжениями:

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

На станке установлены четыре трехфазных короткозамкнутых асинхронных електродвигуна:

Електрична схема радиально-сверлильного верстата 2к52-1

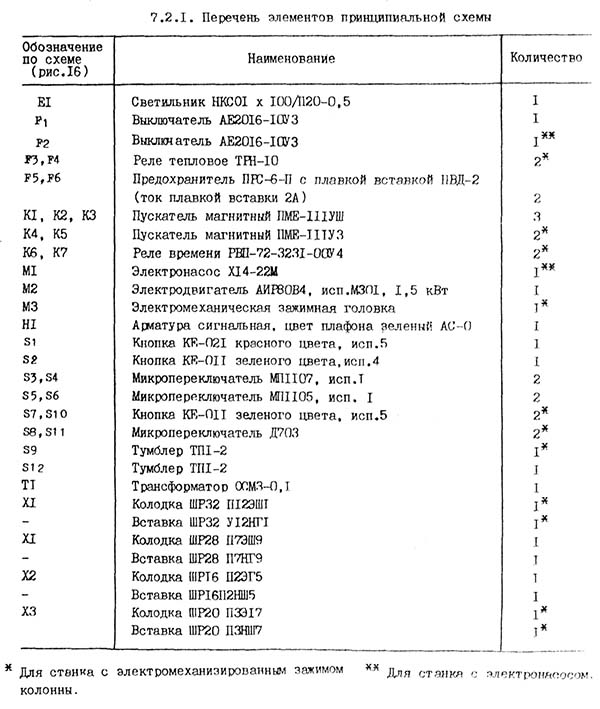

Список елементів электрической схеми радиально-сверлильного верстата 2к52-1

Электроаппаратура (за исключением нескольких аппаратов) смонтирована на панелі керування з задньої стороны бочки верстата.

На станке установлен один трехфазный короткозамкнутый асинхронный електродвигатель мощностью 1,5 кВт для приводу шпинделя і переміщення бочки. По особому заказу могут быть установлены електронасос Х14-22М і електромеханическая затискна головка.

Работу на станке 2К52-1 без механизированного зажиму колонны і охлаждения следует начинать в следующем порядке:

Увімкнення, відключення і реверсирование електродвигуна осуществляется рукояткой командоаппарата.

Для аварийной остановки верстата следует нажать на красный толкатель кнопки s1 или отключить вводной выключатель F1. При этом гаснет лампа H1.

При установці на верстат електронасоса его увімкнення производится поворотом рычажка автоматичного выключателя F2 в положение "I". При установці механизированной зажимной головки зажим і отжим колонны може осуществляться при нажатии на толкатели кнопок S7 і S10, расположенные на пульті керування, либо при перемещении рукоятки на каретке верстата.

Для выбора органів керування зажимом і отжимом служит тумблер S9. Продолжительность зажиму і отжима определяется временем, на которое настраиваются реле часу К6 і К7. Реле настраиваются так, чтобы часу на разжим было несколько больше, чем часу на зажим. Время зажиму колонны составляет примерно 2-3 с.

Внимание! Нельзя ПРОИЗВОДИТЬ перестройку выдержки часу, если реле находится в рабочем состоянии.

На станке установлен светильник местного освещения НКС01х100/П20-0,5. Дополнительно предусмотрен штепсельный разъем Х2 для подключения переносного светильника.

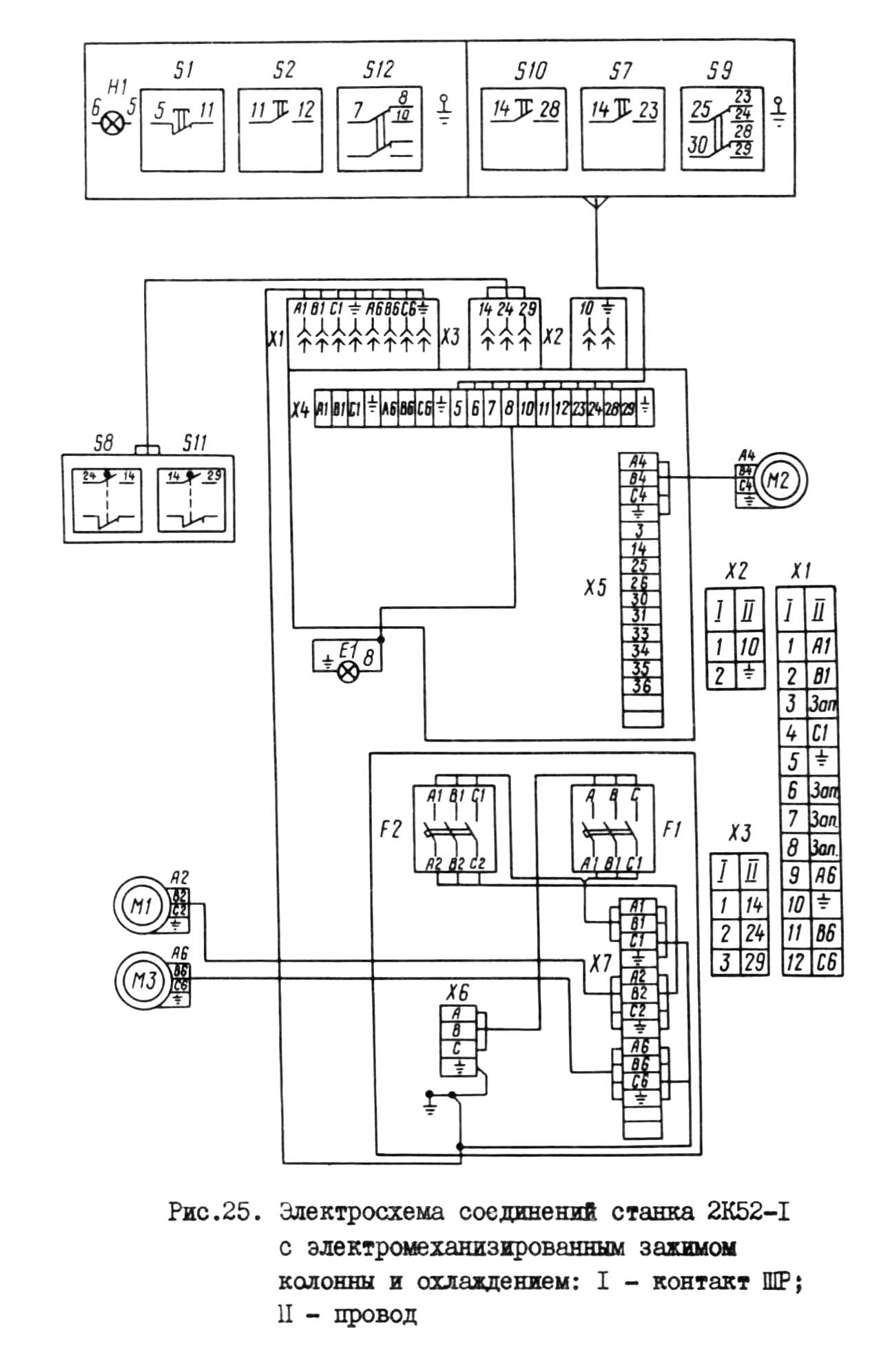

Электросхеми з'єднань верстатів приведены на рис.20-26.

Захист електродвигателей і трансформатора от токов короткого замыкания производится автоматическими выключателями, защита ланцюгів керування і освещения - предохранителями. Захист електродвигателей от длительных перегрузок осуществляется тепловыми реле.

Верстат заземляется подключением к специальному винту заземления защитного провода, надежно присоединенного к цеховому контуру заземления.

Необходимо помнить, что при отключенном вводном автоматическом выключателе его зажимы і вводной клеммный набор Х6 находится под напряжением питающей сети.

Монтажная схема электрической схеми радиально-сверлильного верстата 2к52-1

| Наименование параметра | 2К52-1 | 2К522 |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності верстата | Н | Н |

| Наибольший условный диаметр сверления в стали 45, мм | 25 | 32 |

| Диапазон нарезаемой різьби в стали 45, мм | М16 | М16 |

| Расстояние от оси шпинделя до направляющей колонны (вылет шпинделя), мм | 300...800 | 300...800 |

| Наибольшее горизонтальное перемещение сверлильной головки по рукаву, мм | 410...900 | 500 |

| Наименьшее і наибольшее расстояние от торца шпинделя до плиты, мм | 125...1000 | -220...960 |

| Наибольшее вертикальное перемещение рукава по колонне (установочное), мм | 625 | 930 |

| Угол поворота рукава вокруг колонны, град | 360 | 360 |

| Угол поворота головки вокруг горизонтальной оси, град | 360 | 360 |

| Рамер поверхности плиты (ширина длина), мм | 800 х 630 х 180 | 800 х 630 х 180 |

| Шпиндель | ||

| Найбільше осьове переміщення пінолі шпинделя (хід шпинделя), мм | 250 | 250 |

| Частота прямого обертання шпинделя, об/хв | 63...1600 | 45...2000 |

| Кількість швидкостей шпинделя прямого обертання | 8 | 12 |

| Межі робочих подач на один оборот шпинделя, мм/об | 0,125; 0,2; 0,315 | 0,056; 0,1; 0,18; 0,32 |

| Число ступенів робочих подач | 3 | 4 |

| Найбільший допустимий момент, що крутить, Н-м | 90 | 120 |

| Найбільше зусилля подачі, кН | 5 | 7 |

| Позначення кінця шпинделя за ГОСТ 24644-81 | Морзе 4 | |

| Затискач обертання колони | Ручний/ел. | Ручний/ел. |

| Затискач рукава на колоні | Ручний | Ручний |

| Затискач головки на рукаві | Ручний | Ручний |

| Електроустаткування. Привід | ||

| Кількість електродвигунів на верстаті | 2/ 3 | 3 |

| Електродвигун приводу головного руху, кВт | 1,5 | 1,5 |

| Електродвигун приводу переміщення рукава по колоні, кВт | - | 0,75 |

| Електродвигун насоса охолоджувальної рідини, кВт | 0,125 | 0,14 |

| Електродвигун затискача колони, кВт | ||

| Сумарна потужність встановлених електродвигунів, кВт | ||

| Габарити та маса верстата | ||

| Габарити верстата (довжина ширина висота), мм | 1760 х 915 х 1970 | 1480 х 940 х 1990 |

| Маса верстата, кг | 1250 | 950 |