Виробником універсального трубонарізного верстата 1Н983 є Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 та горизонтальної компоновок, трубообробних верстатів 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, вальцетокарних, верстат .

Універсальний трубонарізний верстат 1Н983 був запущений у серію в 1956 році і був замінений на більш досконалу модель РТ983 .

Трубонарізний верстат 1Н983 призначений для обточування кінців труб, включаючи точення конусів і нарізування на них різьблення: метричних дюймових модульних питних конічних в умовах одиничного і дрібносерійного виробництва.

На верстаті 1Н983 можна обробляти штанги, замки, перекладачі, деталі трубних з'єднань (нарізка різьблення НКТ, НКМ ГОСТ 633-80, нарізка різьблення на обсадні труби ОТТМ, ОТТГ, Батресс ГОСТ 832-80, нарізка замкової різьби .д.), що застосовуються для видобутку та транспортування нафти та природного газу та в нафтовидобувній промисловості.

Верстат 1Н983 має конусну лінійку для обробки конічних поверхонь та нарізування конічних різьблень.

Оброблювана труба пропускається через порожнистий шпиндель і затискається двома механізованими чотирикулачковими патронами діаметром 720 мм. Інший кінець труби підтримується люнетом. Шпиндель має пряме та зворотне обертання.

Клас точності верстата Н.

Шорсткість обробленої поверхні V5.

Трубообробний верстат, машина для обробки металевих, головним чином сталевих труб шляхом зняття стружки або накатки різьблення.

Для отримання на кінцях труб точних торцевих поверхонь служать трубопідрізні верстати .

Для отримання на кінцях труб різьблення (циліндричного або конічного) використовуються трубонарізні (труборізні) або трубонакатні верстати (останній спосіб, як правило, забезпечує більш міцне різьбове з'єднання).

При виробництві труб відповідального призначення застосовують застосування трубообробні верстати для зняття дефектного поверхневого шару труб перед холодною прокаткою.

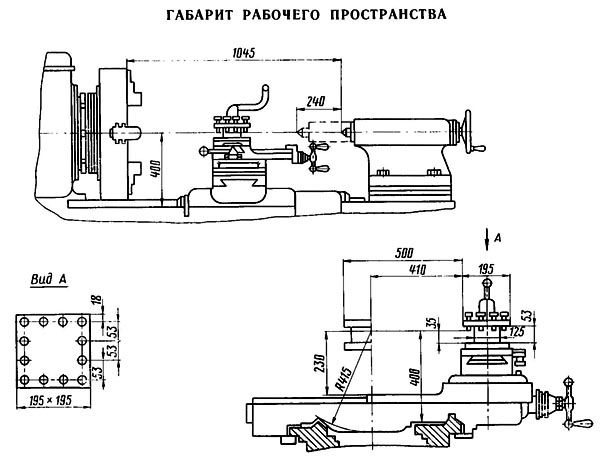

Робочий простір трубонарізного верстата 1Н983

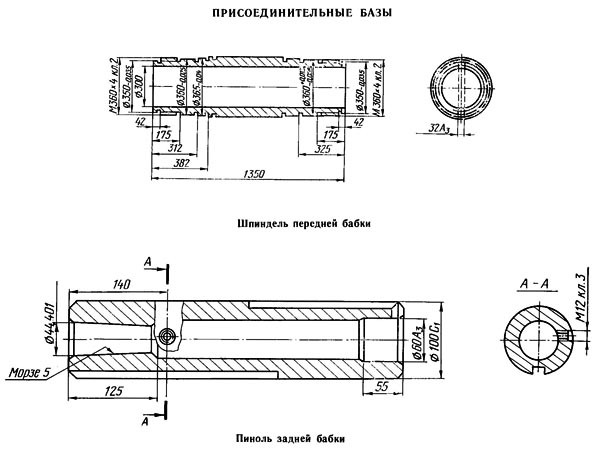

Посадочні та приєднувальні розміри шпинделя верстата 1Н983

Фото трубонарізного верстата 1Н983

Фото труборізального верстата 1Н983. Дивитись у збільшеному масштабі

До складу електроустаткування входять асинхронні електродвигуни:

На верстаті застосовані такі напруги:

Живлення електроустаткування верстата здійснюється від цехової мережі змінного струму напругою 380В +10-15% ,50 Гц від 4-х провідної лінії з перетином проводів, що підводять 6мм 2

Під'єднання вступних проводів здійснюється до клемника КТ1, розташованого в електрошафі до клем А, В, С.

Захисне заземлення виконати мідним дротом із перетином не менше 6 мм 2 .

Підключення електроустаткування до цехової мережі здійснюється автоматичним вимикачем QF1, встановленим на бічній стінці електрошафи.

Апаратура керування та живлення електроустаткування розміщена в електрошафі. Кнопки та перемикачі керування розміщені на пультах керування, розташованих на верстаті.

Ступінь захисту електрошафи IP54.

Живлення ланцюгів керування змінного струму здійснюється напругою 110В, 50 Гц та живлення лампи місцевого освітлення 24В,50 Гц від понижуючого трансформатора Т1.

Живлення ланцюгів керування постійного струму, котушок електромагнітів гідрозолотників, електромуфт і фрикціону здійснюється напругою 24 В від діодного випрямляча U1, що живиться від понижуючого трансформатора Т2.

Електророзведення на верстаті виконано в металорукавах, гумотканинних рукавах та полівінілхлоридних трубках.

Нульовий захист електроустаткування верстата здійснюється розмиканням замикаючих контактів у ланцюги саможивлення магнітних пускачів та реле при зникненні напруги в цеховій мережі.

Захист електродвигунів та ланцюгів керування від струмів короткого замикання та перевантажень проводиться автоматичними вимикачами та тепловими реле.

На верстаті застосовується наступне забарвлення дротів:

При початковому пуску необхідно передусім перевірити надійність заземлення (опір між щитом заземлення та металевими частинами обладнання має бути не більше 0,1 Ом.)

Перед включением електроустаткування необходимо выполнить наступні операции:

Для зняття напруги зі верстата необхідно вимкнути вступний автомат OF1.

Електропривід обертання шпинделя здійснюється від електродвигуна Ml, розташованого на задній стороні станини. Обертання від Ml передається через клинопасову передачу і Фрікціон, керований електромагнітною муфтою Y5, па шпиндель.

Пуск електродвигуна Ml вперед здійснюється натисканням на кнопку SB2 "ВПЕРЕД", розташовану на пульті передньої бабки. При цьому включається пускач К1 та підключає електродвигун обертання шпинделя до мережі. Одночасно з пускачем К1 включаються реле години КТ1 і пускач КМ3.

Працюючи електродвигуна Ml на холостому ходу реле години КТ1, налаштоване на витримку години 3 хв, відключає котушку пускача К1 і, електродвигун Ml від мережі.

При включенні Фрікціон реле години КТ1 відключається.

Пуск електродвигуна Ml назад здійснюється натисканням на кнопку SB3 "Назад". Робота електросхеми відбувається аналогічно до описаного вище.

Увімкнення фрикціону шпинделя здійснюється за допомогою кнопок SB5 або SB6 "ПУСК". При натисканні однією з цих кнопок включається пускач КМ4. Цей пускач відключає реле години КТ1, що обмежує час холостого ходу електродвигуна Ml і включає електромагнітну муфту Y5, яка передасть обертання двигуна від Ml до шпинделя. Пневмоприставка пускача КМ4 з витримкою години 3 сек шунтує опір R5, що обмежує струм муфти Y5 в момент включення для попередження механічних ударів.

Екстрена зупинка шпинделя здійснюється натисканням на кнопки SB1 або SB20 "ЗАГАЛЬНИЙ СТОП". Вимкнення муфти Фрикціону Y5 здійснюється натисканням на одну з кнопок SB7 або SB8 "СТОП".

Можливе поштовхове увімкнення фрикціону за допомогою кнопки SB5 "ПОШТОВКА".

Контроль за ступенем навантаження електродвигуна Ml здійснюється за амперметром.

Привід подач пов'язаний з приводом шпинделя через кінематичну ланцюг коробки швидкостей коробкою подач. Переміщення в режимі точення каретки вліво і вправо здійснюється за допомогою електромагнітних муфт Y1, Y2 в режимі різьблення за допомогою гідрозолотників Y11, Y12. Переміщення супорта вперед і назад здійснюється за допомогою електромагнітних муфт Y3, Y4. Муфти Y1...Y4 розташовані у фартуху верстата, гідрозолотники Yl1, Y12 на гідропанелі.

Керування муфтами та гідрозолотниками здійснюється хрестовим перемикачем SA3.

Перемикання величини подачі здійснюється за допомогою електромагнітних муфт Y6, Y7, керування якими здійснюється перемикачем SA4 у режимі точення.

Привід прискорених переміщень супорта та каретки здійснюється лише у режимі точення від електродвигуна М5, встановленого на фартуху. Пуск електродвигуна М5 здійснюється натисканням на кнопку поштовху SA3, вбудовану в рукоятку хрестового перемикача. При еTOM включається магнітний пускач КМ9 і своїми контактами підключає двигун до мережі живлення. При відпусканні кнопки відключається пускач КМ9 та відключає двигун від мережі.

Привід насоса охолодження здійснюється від електронасоса М3, встановлений у станині під передньою бабкою.

Пуск і зупин електродвигуна М3 проводиться тумблером SA2.

Привід насоса гідростанції провадиться від електродвигуна М2. Пуск і зупин електродвигуна проводиться одночасно з двигуном М1.

Привід затискача заготовки здійснюється від електродвигуна М4, розташованого на лівій стінці передньої бабки. Пуск електродвигуна здійснюється натисканням на одну з кнопок SB10 "ЗАТИСНУЄ" або SB9 "ВІДЖИМ".

Затискач деталі здійснюється двома патронами.

Затискач і віджимання здійснюються тільки при натиснутому кінцевому вимикачі SQ1, який спрацьовує при повороті рукоятки включення механізму затиску патрона.

Контроль затиску здійснюється за допомогою реле максимального струму КА1, струм спрацьовування якого налаштовується в залежності від напруги мережі живлення.

Для виходу в режим точення необхідно перемикачі блоків шестерень та перемикач SA4 встановити у відповідне положення залежно від величини подачі. Вивести із зачеплення з ходовим гвинтом маточну гайку (SQ2 включений). Перемикачем SA5 вибрати режим обробки (точення внутрішньої чи зовнішньої поверхні).

Керування кареткою та супортом у цьому режимі здійснюється хрестовим перемикачем SA3. Цей перемикач подає напругу муфти подач Y1, Y2, Y3, Y4.

Кнопками SB14, SB15 включаються електромагніти Y15 або Y16, різцетримка рухається вперед або назад відповідно.

У режимі перебігу однозуба муфта повинна бути введена в зачеплення перемикачем SA4, який повинен знаходитись у положенні "А" або "В". Вивести однозубу муфту із зачеплення можна, встановивши SA4 у нейтральне положення.

Для виходу в режим різьблення необхідно перемикачі блоків шестерень встановити у відповідне положення залежно від кроку різьблення. Ввести маточну гайку в зачеплення з ходовим гвинтом (SQ2 вимкнено).

Режим різьбонарізування поділяється на ручний та автоматичний.

Перемикачами SA6 має бути обраний ручний режим роботи, а SA5 - режим обробки внутрішньої або зовнішньої поверхні.

Керування кареткою здійснює хрестовий перемикач SA3, включаючи електромагніти гідрозолотників Yll, Y12 (каретка вліво, вправо) та Y16, Y17 (різцетримка вперед, назад).

Перемикачем SA6 повинен бути обраний автоматичний режим роботи, а перемикачами: SA7 одиночний пли безперервний цикл роботи верстата, SA5 - обробка зовнішньої або внутрішньої поверхні.

Циклограми різьбонарізних проходів при нарізці внутрішнього або зовнішнього різьблення наведені на схемі. ).

<при натисканні="" на="" кнопку="" sb16="" (пуск="" циклу)="" спрацьовує="" і="" стає="" на="" саможивлення="" реле= "" к6="" і="" к8="" подається="" напруга="" на="" електромагніт="" y11./p="">

У лівому положенні каретки спрацьовує кінцевий вимикач SQ4, команда подається на відведення різця від деталі. Після завершення відведення різцетримки від поверхні, що обробляється, включається реле К7, яке включає гідрозолотник руху вправо Y12. Каретка відводиться вправо у вихідне положення. При наїзді на SQ5 спрацьовує К4. Знеструмлюється К7 розмикаючим контактом реле К4, Каретка зупиняється, а замикаючим контактом реле К4 подається напруга на відповідні магніти керування різцетримкою Y15 при нарізанні внутрішньої різьби або Y16 при нарізанні зовнішньої різьби. Здійснюється відведення різця у вихідне положення. Цикл одного проходу закінчено. Якщо тумблером SA7 вибрано безперервний цикл, то знову запускається цикл різьблення.

При натисканні на кнопку SB17 (стоп циклу) поточний ЦИКЛ переривається, різцетримка та каретка переміщуються у вихідне положення.

При наїзді на аварійний кінцевик SQ3 знеструмлюється муфта фрикціону, зупиняється каретка і відводиться різець від поверхні, що обробляється в будь-якому режимі роботи верстата.

Відключення двигуна обертання шпинделя M1 та електромагнітної муфти фрикціону Y5 при вимиканні двигуна насоса гідростанції М2. Блокування здійснюється контактом пускача КМ3.

Захист увімкнення обертання при незатиснутій деталі . Неможливість включення електромагнітної муфти фрикціону Y5 під час затискання та віджиму патрона, тобто. не в нейтральному положенні рукоятки включення механізму ЗАЖИМУ І віджиму патрона. Блокування здійснюється кінцевим вимикачем SQ1.

Захист від одночасного включення руху від ходового валика та ггвинта . Неможливість одночасного включення маткової гайки та електромагнітних муфт подач Y1..Y4. Y6. Y7. Блокування здійснюється кінцевим вимикачем SQ2, який встановлений усередині фартуха.

Захист при наїзді на кінцевик . Неможливість роботи подач та фрикціону Y5 при наїзді на аварійний кінцевик SQ3.

Неможливість включення двигуна затиску патронів за відсутності зачеплення шестерні затискача з патроном. Блокування здійснюється кінцевим вимикачем SQ1.

Неможливість включення автоматичного циклу різьбонарізування за відсутності зачеплення маткової гайки з ходовим гвинтом. Блокування здійснюється кінцевим вимикачем SQ2.

Регулювання верстата при напрузі в мережі 380 В

К1..К7 - магнітні пускачі служать для захисту від падіння напруги в мережі

QF1..QF5 - захист від струмів короткого замикання

F1..F3 - теплові рнле для захисту електродвигунів від перевантажень

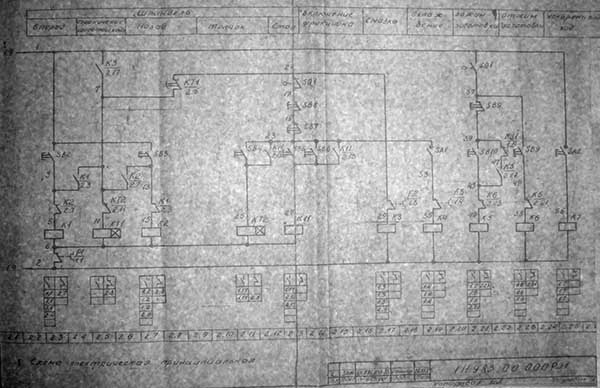

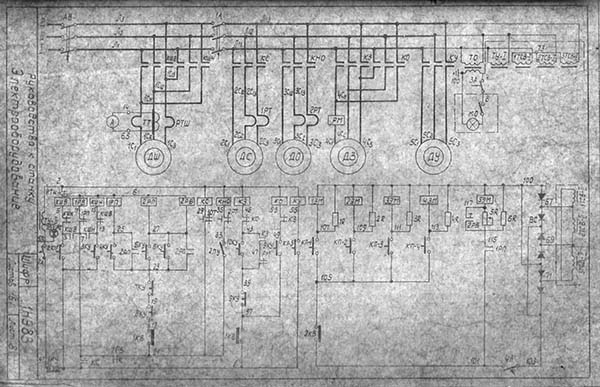

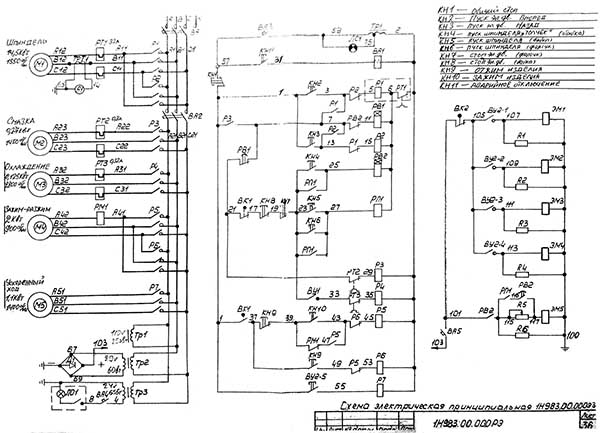

Схема електрична трубонарізного верстата 1Н983

Схема електрична трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

Схема електрична трубонарізного верстата 1Н983

Схема електрична трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

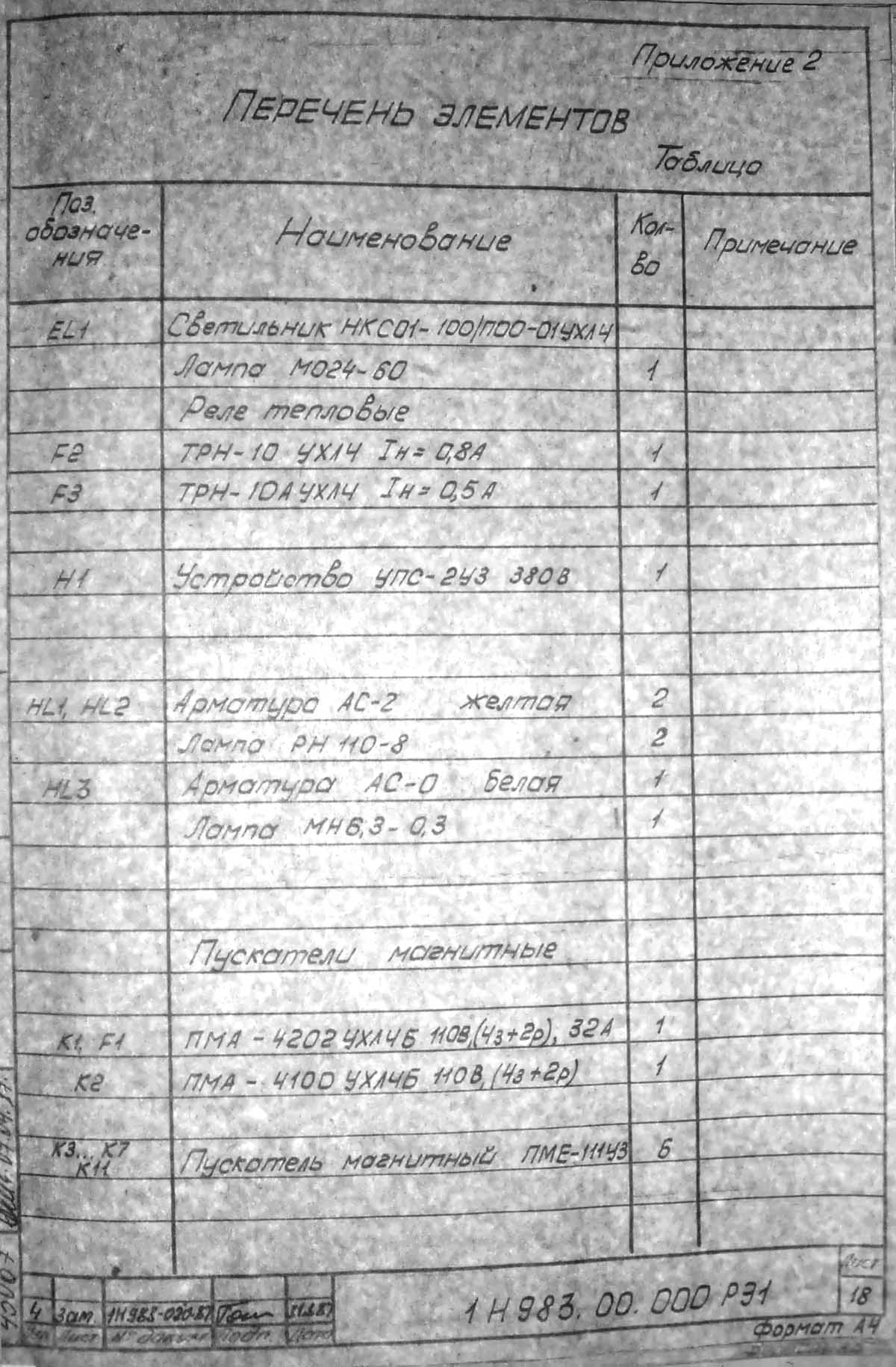

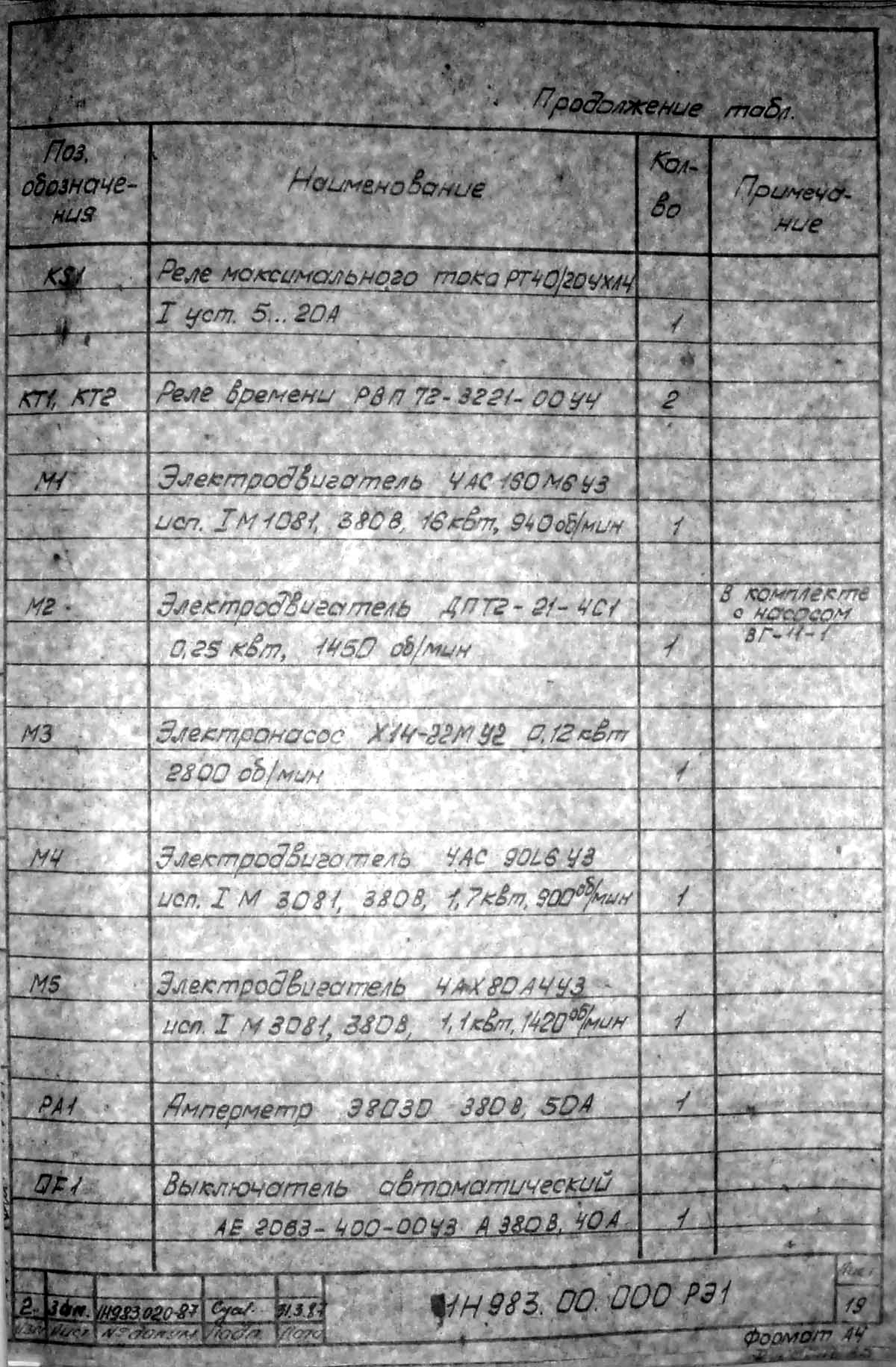

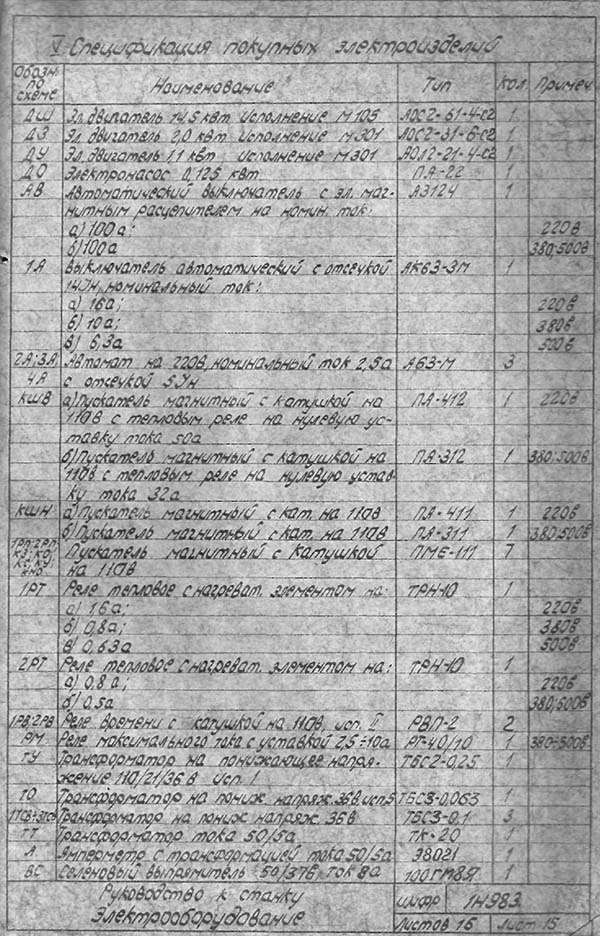

Список елементів трубонарізного верстата 1Н983

Список елементів трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

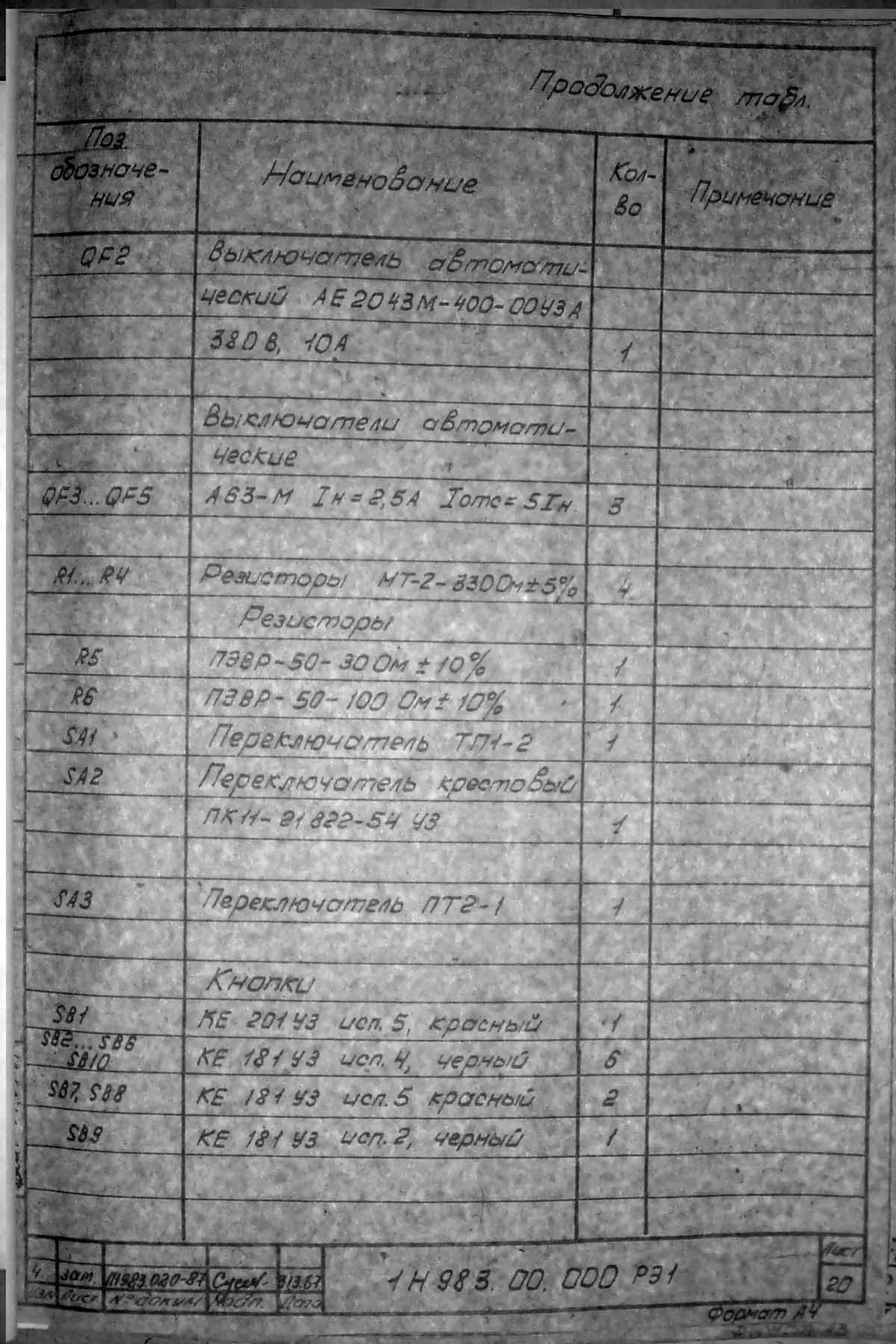

Список елементів трубонарізного верстата 1Н983

Список елементів трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

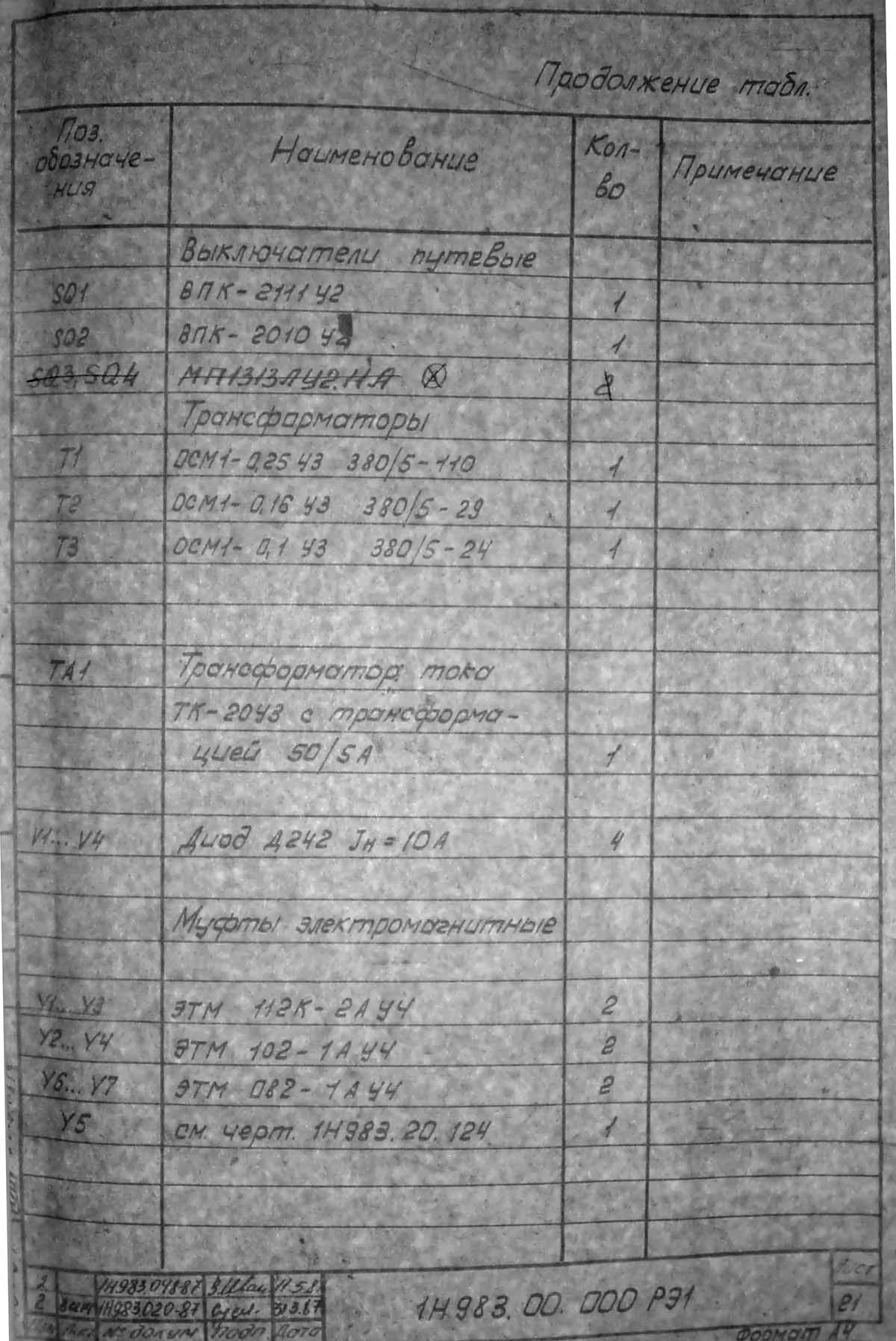

Список елементів трубонарізного верстата 1Н983

Список елементів трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

Список елементів трубонарізного верстата 1Н983

Список елементів трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

Схема електрична трубонарізного верстата 1Н983

Схема електрична трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

Список елементів схеми трубонарізного верстата 1Н983

Список елементів схеми трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

Список елементів схеми трубонарізного верстата 1Н983

Список елементів схеми трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

Схема електрична трубонарізного верстата 1Н983

Схема електрична трубонарізного верстата 1Н983. Дивитись у збільшеному масштабі

| Найменування параметру | RT983 | 1Н983 | 1A983 | 1M983 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Діаметр труби, що обробляється, мм | 70..320 | 70..260 | 73..299 | 73..299 |

| Довжина оброблюваної труби, мм | 6000 | |||

| Найбільший діаметр заготовки над станиною, мм | 830 | 800 | 800 | |

| Найбільший діаметр заготовки над супортом, мм | 450 | 450 | ||

| Міжцентрова відстань (РМЦ), мм | 1065 | 1000, 2000, 3000, 4000 | ||

| Висота центрів, мм | 400 | 400 | ||

| Найбільша довжина точення без конусної лінійки, мм | 800 | 800 | 1000, 2000, 3000, 4000 | 800 |

| Найбільша довжина точення з конусною лінійкою, мм | 420 | 500 | 420 | |

| Довжина конусної лінійки, мм | 660 | |||

| Найбільша маса заготовки, що встановлюється в центрах, кг | 3500 | 5000 | 5000 | |

| Найбільша маса заготовки, що встановлюється в патроні, кг | 2000 рік | 2000 рік | ||

| Шпиндель | ||||

| Діаметр наскрізного отвору в шпинделі, мм | 320 | 300 | 310 | 310 |

| Число ступеней частот прямого обертання шпинделя | 12 | 12 | 12 | |

| Частота прямого обертання шпинделя, об/мин | 8..355 | 8..355 | 8..355 | 8..355 |

| Найбільший крутний момент на шпинделі, кНм | 3 | 3 | 3 | 3 ± 0,5 |

| Наявність механізованого затиску кулачків патрона | так | так | так | |

| Подання | ||||

| Найбільша довжина ходу каретки супорта, мм | 800 | 800 | 1000 | 800 |

| Найбільший поперечний хід супорта, мм | 500 | 500 | 500 | 500 |

| Ціна поділу лімба при поперечному переміщенні супорта, мм | 0,05 | 0,05 | 0,05 | |

| Переміщення супорта за один оберт лімба при поперечному переміщенні супорта, мм | 5 | 5 | 5 | |

| Переміщення супорта за один оберт лімба при поздовжньому переміщенні супорта, мм | 300 | 300 | 300 | |

| Число ступенів поздовжніх і поперечних подач | 32 | |||

| Межі робочих подач поздовжніх, мм/про | 0,06..1,02 | 0,064..1,025 | 0,06..2,0 | 0,06..2,0 |

| Межі робочих подач поперечних, мм/про | 0,028..0,536 | 0,031..0,0458 | 0,028..0,936 | 0,028..0,936 |

| Швидкість швидких переміщень супорта, поздовжніх/поперечних, м/хв. | 5,2/ 2 | 3,6/ 1,3 | 5,3/ 2,2 | 5,3/ 2,2 |

| Кількість різьб метричних нарізних | ||||

| Межі кроків різьб метричних, що нарізаються, мм | 1..28 | 1..12 | 1..28 | 1..28 |

| Кількість нарізних різьблень дюймових | ||||

| Межі кроків різьб дюймових | 28..1 | 24..2 | 28..2 | 28..2 |

| Найбільше зусилля різання у поздовжньому напрямку, кН | 28 | 15 | 6,8 | |

| Найбільше зусилля різання у поперечному напрямку, кН | 13 | 3,7 | ||

| Наличие гідровідскоку | так | так | так | |

| Різцеві санки | ||||

| Найбільше переміщення різцевих санчат, мм | 220 | 220 | 220 | |

| Найбільша висота різців, мм | 32 х 32 | 32 х 32 | 32 х 32 | |

| Найбільший кут повороту різцевих санок, град | ±90° | ±90° | ±90° | |

| Ціна поділу лімба, мм | 0,05 | 0,05 | 0,05 | |

| Задня бабка | ||||

| Найбільше переміщення пінолі, мм | 240 | 240 | 240 | |

| Внутрішній конус пінолі | Морзе 5 | Морзе 5 | Морзе 5 | |

| Найбільше поперечне переміщення задньої бабки, мм | ±10 | ±10 | ±10 | |

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 5 | 5 | 5 | |

| Електродвигун головного приводу, кВт (об/хв) | 14,5 | 16 | 16 | |

| Електродвигун швидких переміщень супорта, кВт (об/хв) | 1,1 (1420) | 1,1 (1420) | 1,1 (1420) | |

| Електродвигун затискача виробу, кВт (об/хв) | 2 (900) | 2 (900) | 2 (900) | |

| Електродвигун змащення коробки швидкостей, кВт (об/хв) | 0,27 (1450) | 0,27 (1450) | 0,27 (1450) | |

| Електродвигун насоса охолодження, кВт (об/хв) | 0,125 (2800) | 0,125 (2800) | 0,125 (2800) | |

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота), мм | 3615 х 2070 х 1565 | 3930 х 1860 х 1525 | 3640 х 2021 х 1675 | 3600 х 1910 х 1565 |

| Маса верстата, кг | 9600 | 9050 | 10300 | 9100 |