Виробник універсальних токарних верстатів 16Б20п – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Токарно-гвинторізний верстат підвищеної точності 16Б20П розроблений у 1965 році. Верстат 16Б20П спроектований на базі моделі 1К62 і був замінений більш досконалою моделлю 16К20 . Верстат 16Б20П випускався недовго і став перехідною моделлю між двома серіями верстатів: 1к62 та 16к20. Багато технічних рішень, вперше впроваджених на цій моделі, застосовуються до сьогодні в сучасних токарно-гвинторізних універсальних верстатах, наприклад коробка подач 16Б20П.070.000, фартух 16Б20П.061.000 стали стандартом для всіх наступних моделей цієї серії.

Токарно-гвинторізний верстат 16Б20П призначений для виконання різних токарних робіт і нарізування метричної, модульної, дюймової та різьб. Оброблювані деталі встановлюються у центрах чи патроні.

Жорстка коробчатої форми станина верстата 16Б20П з гартованими шліфованими напрямними встановлена на монолітній основі, одночасно службовим стружкозбірником та резервуаром для охолоджуючої рідини.

Шпиндель із фланцевим переднім кінцем змонтований у прецизійних підшипниках кочення, що не потребують регулювання в процесі експлуатації.

Вихідний вал шпиндельної бабки через змінні зубчасті колеса з'єднаний з коробкою подач, що забезпечує переміщення супорта в широкому діапазоні подач від ходового валу при гострінні і від ходового ггвинта при нарізанні різьблення. Для нарізування різьблення передбачено безпосереднє з'єднання ходового ггвинта з вхідним валом коробки подач.

На супорті є масштабні лінійки з візирами для зручності визначення величини переміщення різцевих та поперечних санок у процесі роботи. Нова конструкція різцетримача покращує стабільність фіксації.

Фартух верстата забезпечений оригінальним механізмом вимикання подачі супорта, що забезпечує високу точність зупинки на жорсткому упорі. Комплекс огороджувальних та блокувальних пристроїв гарантує безпеку роботи на верстаті.

Найбільш доцільно використовувати верстат в інструментальних та ремонтних службах в умовах дрібносерійного та одиничного виробництва на чистових та напівчистових роботах.

Клас точності верстата П. При чистовій обробці деталей з конструкційних сталей шорсткість обробленої поверхні V6б.

Відхилення від циліндричності 7 мкм, конусності 20 мкм на довжині 300 мм, відхилення від прямолінійності торцевої поверхні діаметром 300 мм — 16 мкм.

Особливо потрібно врахувати, що верстат моделі 16Б20П є моделлю підвищеної точності, і, щоб уникнути втрати точності, не слід використовувати його для чорнової обробки.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6048, МК6056, МК6057, МК6758 .

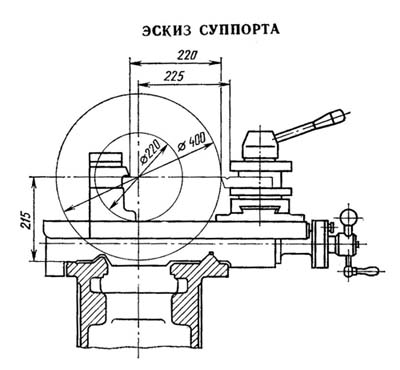

Габарит робочого простору токарного верстата 16Б20п

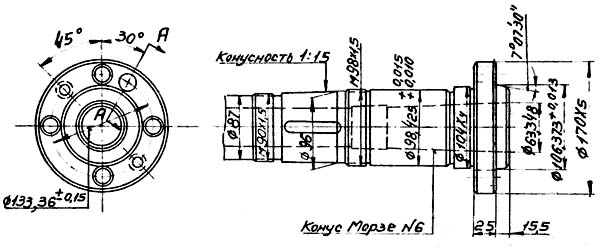

Креслення шпинделя токарно-гвинторізного верстата 16Б20п

Фото токарно-гвинторізного верстата 16Б20п

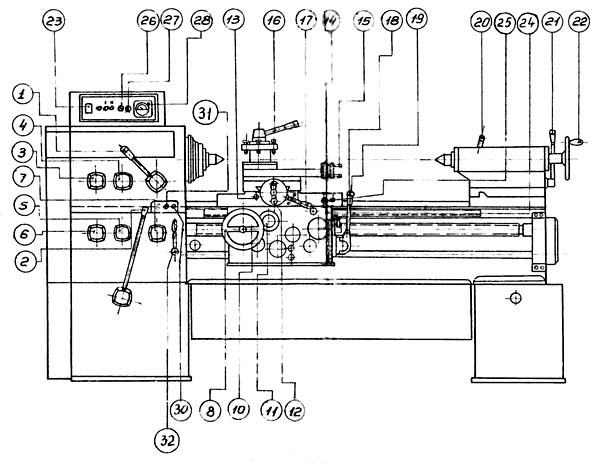

Розташування органів керування токарно-гвинторізним верстатом 16Б20п

На станке установлены 4-е трехфазных асинхронных електродвигуна з короткозамкнутыми роторами

Шкаф керування установлен на кронштейне на передньої ножке станине за шпиндельной бабкой.

Верстат подключается к сети автоматическим выключателем АВ.

Зажигается сигнальная лампа ЛСН "Напряжение" (36-) на пульті шкафа.

Включается електродвигатель змазки ДС пускателем КС.

Увімкнення електродвигуна ДГ і шпиндельной муфты МШ возможно только при закрытом кожухе коробки передач і закрытом екране. При етом контакты конечных выключателей КВ3, КВ4 і КВ5 замкнуты.

В зависимости от рода роботи необходимо поставить в соответствующее положение переключатель ПР "Подача-Резьба".

При токарных работах переключатель ставится в положение "Подача" - контактом ПР(28-31) рвется ланцюг живлення катушки пускателя КН(32-4) т.е. увімкнення шпинделя на обратный ход исключается.

Нажимом любой из кнопок "I скорость" или "II скорость" включается електродвигатель головного привода.

Кнопкой "I скорость" (15-16) включаются пускатели КΔ(18-4) і КВ, зажигается сигнальная лампа ЛС1 - електродвигатель ДГ включается на 695 об/мин (соединение обмоток "Δ").

Кнопкой "II скорость" (23-24) включаются пускатели К`yy, К``yy, КВ, зажигается сигнальная лампа ЛС2 - електродвигатель ДГ включается на 1390 об/мин.

(Соединение обмоток yy)

В случае необходимости скорость можно менять на ходу, нажимом соответствующей кнопки.

Керування шпинделем (включение, останов, торможение) осуществляется одной из рукояток керування, либо правой рукояткой, расположенной на переднем кінці каретки, либо левой - на коробке подач.

На токарных работах при любом положении рукоятки електродвигатель вращается в прямом направлении.

Рукоятка имеет 3 фиксированных положения:

I. Нейтральное среднее положение - включен електродвигатель ДГ на прямое вращение вхолостую пускателем КВ. Шпиндель не вращается т.к. муфта шпинделя МШ(57-) отключена. Для ограничения холостого ходу двигуна в схеме имеется реле часу РВхх(35-4). Выдержка реле - 20 сек.

II. Нижнее положение - увімкнення шпинделя. Замыкается н.о. конечного выключателя КВ1(59-54) включается муфта МШ(57-) шпиндель начинает вращаться вперед. Одновременно з муфтой включается реле РВТ, которое подготавливает увімкнення тормозной муфты Мт. После возобертання рукоятки в нейтральное (I) положение н.о. контакт КВ1(59-54) размыкается отключая муфту МШ і реле РВТ. Н.з. контакт КВ1(59-60) замыкаясь включит реле РВТ(62-). Н.о. контакт РВТ(61-65) включит тормозную муфту МТ. Спустя 2 сек муфта МТ отключится обесточенным реле РВТ1 і РВТ, имеющими каждое задержку на размыкание контактов равное 1 сек. Торможение отключается для проворота шпинделя вручную.

III. Верхнее положение - аналогично среднему положению. Шпиндель не вращается т.к. муфта шпинделя МШ(57) отключена.

При нарезании різьби переключатель ПР ставится в положение "Резьба":

контакты ПР(11-12), (28-31) замыкаются,

контакты ПР(11-22), (16-27) размыкаются.

При етом Рукоятка керування шпинделем в "I" і "II" положениях работает как при токарных работах.

Но В верхнем "III" положении включается реверс шпинделя конечным выключателем КВ2: сначала реверсируется вхолостую електродвигатель ДГ, а по окончании торможения н.з. контактом реле РВТ(55-54) включится шпиндельна муфта МШ.

Нарезание різьби происходит при прямом ходе шпинделя, а реверсирование возможно только на 1 скорости, т.к. контакт ПР(11-12) рвет ланцюг контактов "К`yy" - "К``yy".

Но після того, как включится контактор КН (н.о. конткт 11-12 замыкается) можно увеличить обратную скорость, нажав кнопку "II скорость" (23-24).

При переходе з реверса снова на прямой ход н.о. контактом пускателя КН(11-22) отключается контактор II скорости - Кyy

Контактами РП і РВхх(15-16) включается пускатель КΔ - двигатель ДГ переключается на меньшую скорость.

Следовательно, при переходе на прямое вращение восстанавливается 1 скорость независимо от того была ли ета скорость изменена при обратном ходе каретки.

Кнопкой "Толчок шпинделя" (5-8) посредством реле РТ(8-4) включается ДГ на 1 скорости і муфта шпинделя МШ для выверки детали при среднем положении рукоятки.

Кнопкой "Стоп" (9-10) отключается електродвигатель ДГ і включается тормозная муфта МТ.

Електродвигун охлаждения включится одновременно з головним двигателем і може быть отключен пакетным выключателем ВО(10-22).

Освещение включается і отключается тумблером ВМО(40-41), установленным на с.

Захист от токов короткого замыкания осуществляется автоматическим выключателем ВП і плавкими предохранителями ПП1..ПП4.

Захист електродвигателей от перегрузок осуществляется тепловыми реле РТГ1, РТГ2, РТО, РТС.

Нулевая защита електродвигателей осуществляется катушками пускачів, которые при падении напряжения ниже 85% от номинального автоматически отключают електродвигатели от живлення.

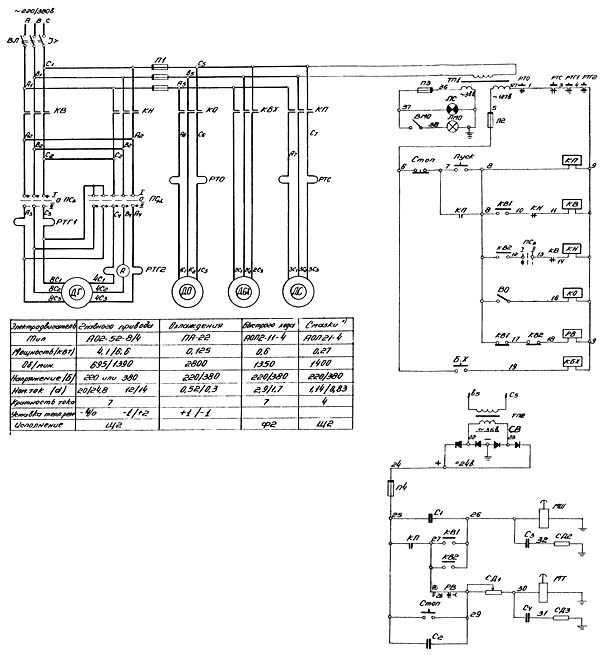

Електрична схема токарно-гвинторізного верстата 16Б20п

Схема електрична токарно-гвинторізного верстата 16Б20П. Дивитись у збільшеному масштабі

| Наименование параметра | 16Б20П | 16К20П |

|---|---|---|

| Основні параметри верстата | ||

| Класс точності по ГОСТ 8-82 | П | П |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 400 | 400 |

| Высота оси центров над плоскими направляющими станины, мм | 215 | 215 |

| Наибольший диаметр заготовки обрабатываемой над суппортом, мм | 220 | 220 |

| Наибольшая длина детали, устанавливаемой в центрах (РМЦ), мм | 1000 | 710, 1000 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 225 | 225 |

| Наибольший диаметр сверла при сверлении стальных деталей, мм | 25 | |

| Наибольшая масса детали, обрабатываемой в центрах, кг | 460..1300 | |

| Наибольшая масса детали, обрабатываемой в патроне, кг | 200 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 52 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 50 | 50 |

| Частота обертання шпинделя в прямом направлении (в зависимости от комплекта шкивов головного двигуна), об/мин | 16..1600 12,5..1250 100..2000 |

12,5..1600 |

| Частота обертання шпинделя в обратном направлении, об/мин | 19..1900 | |

| Количество прямых швидкостей шпинделя | 22 | 22 |

| Количество обратных швидкостей шпинделя | 11 | |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К |

| Коническое отверстие шпинделя по ГОСТ 2847-67 | Морзе 6 | Морзе 6 |

| Диаметр фланца шпинделя, мм | 170 | 170 |

| Наибольший крутящий момент на шпинделе, Нм | 1000 | |

| Суппорт. Подачи | ||

| Наибольшая длина продольного переміщення, мм | 930 | 645, 935 |

| Наибольшая длина поперечного переміщення, мм | 250 | 300 |

| Скорость быстрых продольных перемещений, м/мин | 4,0 | 3,8 |

| Скорость быстрых поперечных перемещений, м/мин | 2,0 | 1,9 |

| Максимально допустимая скорость перемещений при работе по упорам, мм/мин | 250 | |

| Минимально допустимая скорость переміщення каретки (суппорта), мм/мин | 10 | |

| Цена деления лимба продольного переміщення, мм | 1 | 1 |

| Цена деления лимба поперечного переміщення, мм | 0,05 | 0,05 |

| Диапазон продольных подач, мм/об | 0,05..2,8 | 0,05..2,8 |

| Диапазон поперечных подач, мм/об | 0,025..1,4 | 0,025..1,4 |

| Количество подач продольных/ поперечных | 22/24 | 22/24 |

| Пределы шагов метрических резьб, мм | 0,5..112 | 0,5..112 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 56..0,25 | 56..0,5 |

| Пределы шагов модульных резьб, модуль | 0,5..112 | 0,5..112 |

| Пределы шагов питчевых резьб, питч диаметральный | 56..0,25 | 56..0,5 |

| Наибольшее усилие, допускаемое механізмом подач на резце - продольное, Н | 5884 | |

| Наибольшее усилие, допускаемое механізмом подач на резце - поперечное, Н | 3530 | |

| Резцовые салазки | ||

| Наибольшая длина переміщення резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 |

| Шкала угла поворота резцовых салазок, град | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 25 | 25 |

| Число резцов в резцовой головке | 4 | 4 |

| Задня бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задньої бабки по ГОСТ 2847-67 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 150 |

| Перемещение пиноли на одно деление лимба, мм | 5 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 |

| Електроустаткування | ||

| Електродвигун головного привода, кВт | 4,1/ 6,6 | 11 |

| Електродвигун приводу быстрых перемещений, кВт | 0,6 | 0,12 |

| Електродвигун приводу насоса змазки, кВт | 0,27 | |

| Електродвигун насоса СОЖ, кВт | 0,125 | 0,125 |

| Габарити і масса верстата | ||

| Габарити верстата (длина ширина высота) РМЦ=1000, мм | 2595 х 1405 х 1115 | 2795 х 1190 х 1500 |

| Масса верстата, кг | 2050 | 3010 |

* указана цена восстановленного верстата, (т.к. ети моделі верстатів больше не производятся)

Полезные ссылки по теме. Дополнительная информация

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд