Виробник токарного верстата 16К40Ф101 - Рязанський верстатобудівний завод РСЗ , заснований у 1949 році.

Свій перший верстат Рязанський верстатобудівний завод випустив 21 лютого 1949 - це був токарно-гвинторізний верстат 164 серії. Протягом короткого часу заводом було запущено в виробництво ще три серії токарних верстатів - 166, 165 у 1953 році, 163 у 1956 році.

У міру вдосконалення конструкції верстатів завод випускав все більш сучасні моделі - 1М63 , 1М63Б , 1М63БФ101 , 1М63Н , 16К30 , 1А64 , 16К40Ф101 , 1М65 , 1Н65 .

На основі універсальних токарних верстатів Рязанським верстатобудівним заводом був освоєний випуск токарних верстатів з ЧПУ - 16К30Ф3 , 16М30Ф3 , 16К40Ф101РФ3, 16Р50Ф3 та ін.

Також заводом освоєно випуск сучасних токарних обробних центрів з числом координат від 4 до 8, токарних верстатів з ЧПУ похилої 1П756ДФ3 і горизонтальної компоновок, трубообробних верстатів 1А983 , 1Н983 - для обробки кінців труб діаметром до 460 мм, колесотокарних, колесотокарних та ін.

Токарно-гвинторізний верстат 16К40Ф101 призначений для виконання різноманітних токарних робіт в умовах одиничного та дрібносерійного виробництва.

На верстаті 16К40Ф101 можна проводити зовнішнє точення, розточування, свердління, а також нарізування різьблення: метричної, дюймової, модульної та питної.

Висока потужність електроприводу та жорсткість станини верстата 16К40Ф101 , широкий діапазон частоти обертання шпинделя та подач дозволяють повністю використовувати можливості прогресивних інструментів при обробці різних матеріалів.

Технічна характеристика та жорсткість верстатів 16К40Ф101 дозволяють повністю використовувати можливості швидкорізального та твердосплавного інструментів при обробці чорних та кольорових металів.

Токарно-гвинторізний верстат 16К40Ф101 випускався з пристроєм цифрової індикації (УЦІ) типу Ф5290 , призначений для вимірювання та візуального відліку в цифровій формі поперечного переміщення супорту.

УЦІ сприяє підвищенню продуктивності, а за певних умов — точності металообробки.

Конструктивно пристрій цифрової індикації виконано у вигляді одного блоку, розташованого на передній бабці.

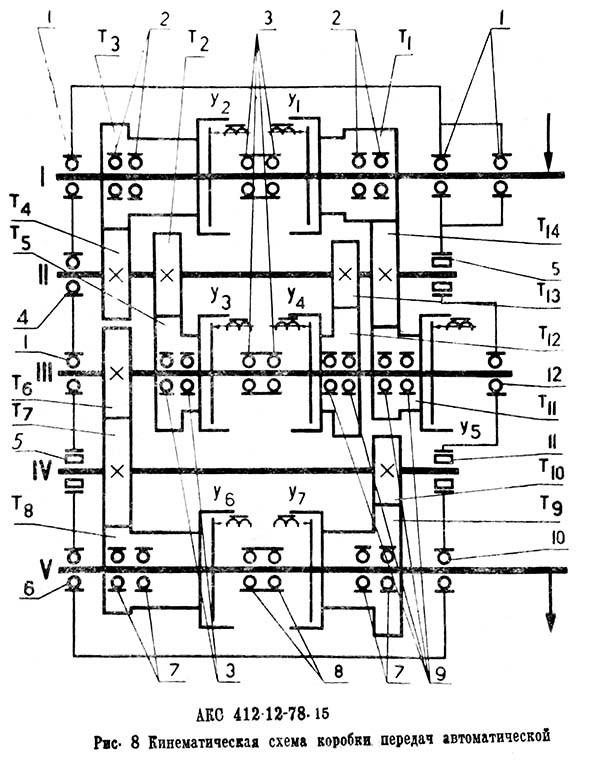

Токарно-гвинторізний верстат 16К40Ф101 випускався, також, з автоматичною коробкою передач АКП 412-12-73Р .

Автоматична коробка передач - це редуктор із зубчастиними колесами, які ререключаються електромагнітними фрикційними муфтами ЕТМ-4 з магнітопровідними дисками та безконтактним струмопроводом.

АКП 412-12-73Р автоматична коробка передач головного руху забезпечує отримання дванадцяти швидкостей прямого обертання або шести швидкостей прямого та шести зворотного обертання.

Перемикання швидкостей АКП 412-12-73Р здійснюється перемикачем на шпиндельній бабці верстата. Перемикання 2-х позиційного редуктора здійснюється ручкою також на шпиндельній бабці.

Клас точності верстата Н згідно з ГОСТ 8-82Е.

Шорсткість обробленої поверхні трохи більше Ra 2,5 мкм за ГОСТ 2789-73.

Розробник – Рязанське спеціальне конструкторське бюро верстатобудування.

Виробник - Рязанський верстатобудівний завод

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів ДІП-300 , ДІП-400 , ДІП-500 . Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF.

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ .

У 1949 році запущено у виробництво перший верстат 164-ї серії – модель 164 (діаметр обробки – Ø 800 мм).

У 1953 році запущено у виробництво верстат наступного покоління серії - 1а64 .

З 1972 року початок серійного випуску токарних верстатів: 1л64 , 1м64 .

У 1978 році початок серійного випуску верстата 16К40 .

У 1992 році початок серійного випуску останньої моделі серії - 16р40 .

16К40П, 16К40ПФ101 - верстат універсальний токарно-гвинторізний підвищеної точності

16К40Ф101, 16К40ПФ101 - верстат універсальний токарно-гвинторізний з пристроєм цифрової індикації (УЦІ)

16К40-1, 16К40Ф101-1 - верстат універсальний токарно-гвинторізний з укороченим РМЦ (1500 м)

16К40РФ3 - верстат токарний з ЧПУ

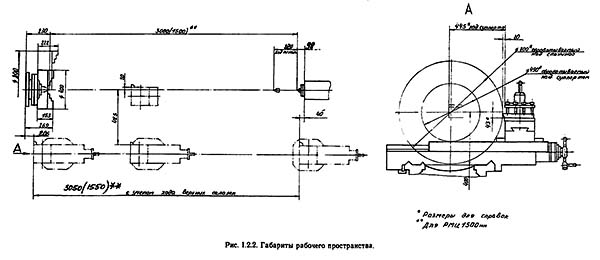

Габаритні розміри робочого простору токарного верстата 16К40Ф101

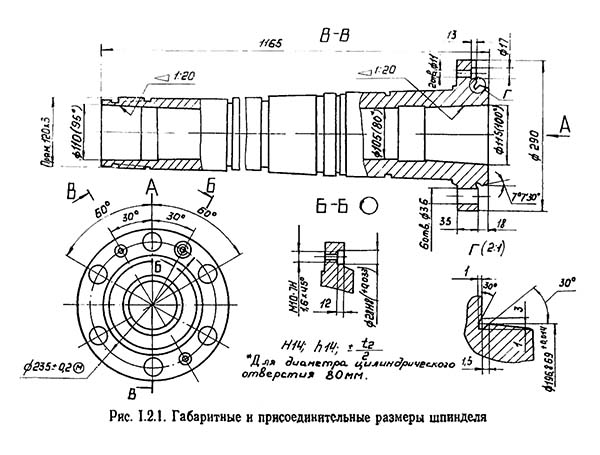

Шпиндель токарно-гвинторізного верстата 16К40Ф101

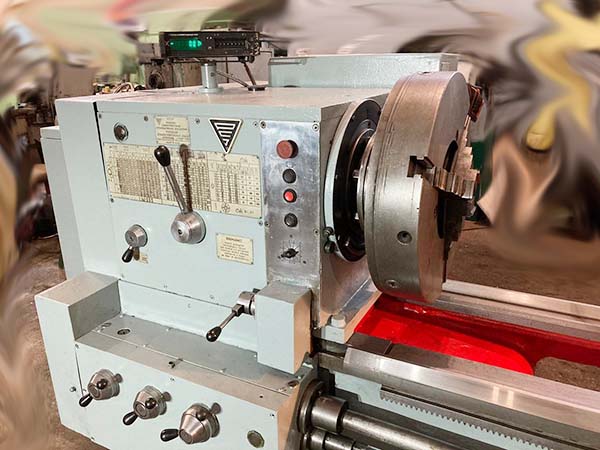

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40ф101" Скачати в збільшеному масштабі

Фото токарно-гвинторізного верстата 16К40Ф101

Фото токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16К40Ф101

Фото токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40ф101" Скачати в збільшеному масштабі

Фото токарно-гвинторізного верстата 16к40

Фото токарно-гвинторізного верстата 16к40ф101" Скачати в збільшеному масштабі

Фото токарно-гвинторізного верстата 16К40Ф101

Фото токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

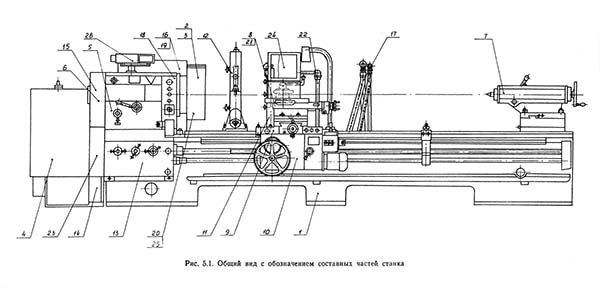

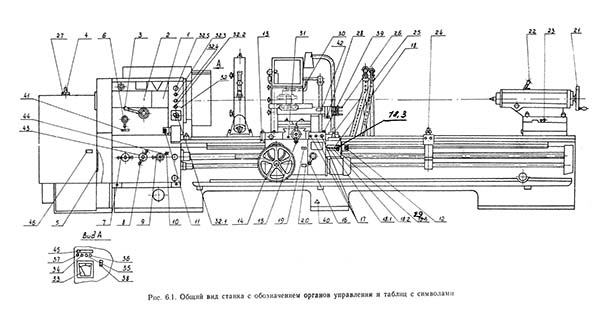

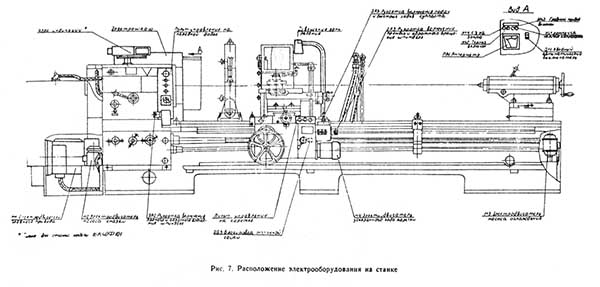

Розташування основних вузлів токарного верстата 16К40Ф101

Розташування основних вузлів токарного верстата 16К40Ф101. Завантажити у збільшеному масштабі

Розташування органів керування токарно-гвинторізним верстатом 16К40Ф101

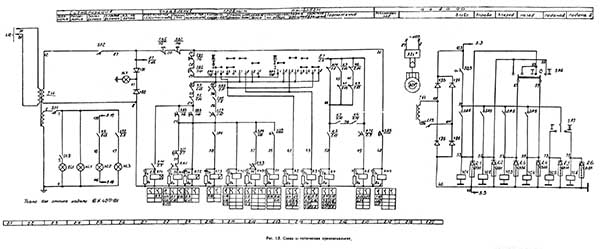

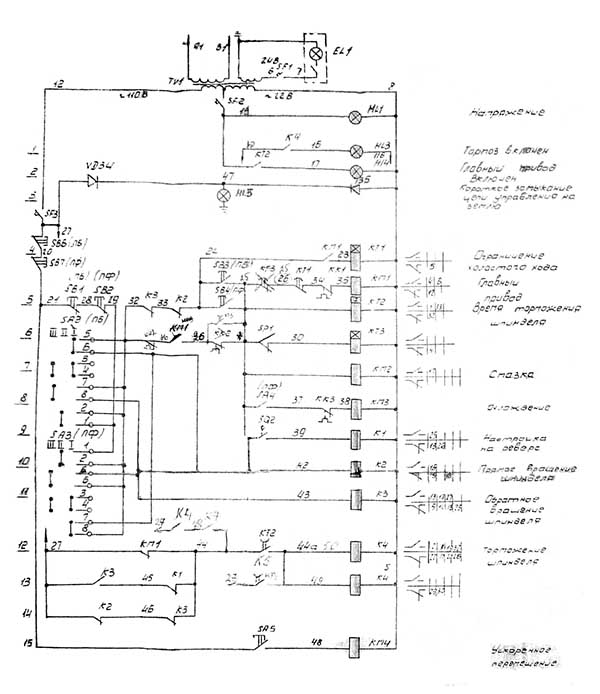

Електрична схема токарно-гвинторізного верстата 16К40Ф101 з АКС

Схема електрична токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

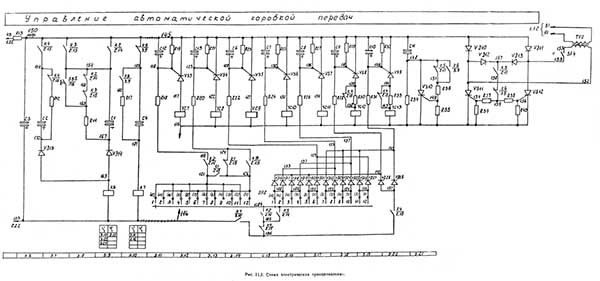

Електрична схема токарно-гвинторізного верстата 16К40Ф101 з АКС

Схема електрична токарно-гвинторізного верстата 16К40Ф101. Завантажити у збільшеному масштабі

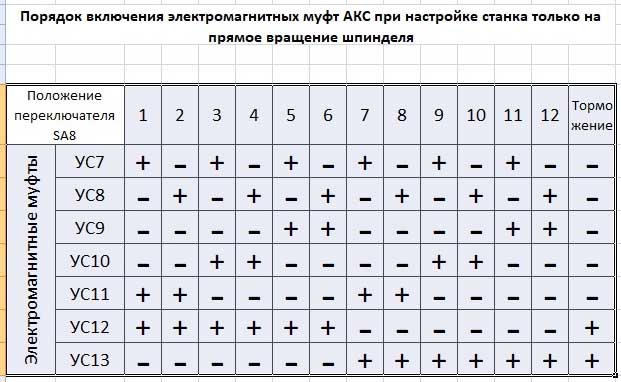

Порядок включення електромагнітних муфт АКС токарно-гвинторізного верстата 16К40Ф101

Фрагмент електричної схеми токарно-гвинторізного верстата 16К40Ф101 з АКС. Схема 1980 року

Перед включенням електроустаткування верстата необхідно виконати такі операції:

Загоряється сигнальна лампочка HL1 білого кольору на борту електрошафи, що сигналізує про наявність напруги електрошафи.

Аварійне відключення електроприводів верстата здійснюється натисканням на одну з кнопок SB6 або SB7 «Аварійний стоп», які розташовані на пультах передньої бабки та фартуха.

Для снятия напряжения со верстата необходимо выключить вводный выключатель QF1.

Главный електропривід (вращение вироби) Осуществляется от асинхронного електродвигуна переменного тока з короткозамкнутым ротором M1 типа 4АМР160МЧ мощностью 18,5 кВт, частотой обертання 1460 об/мин.

Вращение от електродвигуна головного приводу передається на шпиндель через автоматическую коробку передач (АКП) типа АКП 412-12-73Р.

АКП обеспечивает получение 12 ступеней скорости шпинделя прямого і б обратного обертання.

Переключення режима роботи (с реверсом, без реверса) производится специальной рукояткой, расположенной на АКП і имеющей соответственно два положения: прямое вращение і прямое — обратное.

Рукоятка воздействует на конечный выключатель SQ2, который переключает ланцюги керування таким образом, что если рукоятка стоит в положении прямого обертання, то возможно увімкнення всех 12 ступеней скорости шпинделя только в прямом направлении з 1 по 12. Если рукоятка налаштування стоит в положении прямого — обратного обертання, то возможно увімкнення 6 швидкостей шпинделя в прямом направлении і 6 в обратном направлении.

Перед включением шпинделя в работу устанавливается требуемая скорость обертання з помощью переключателя SA8, расположенного на пульті керування передньої бабки.

Переключатель имеет 12 положений, соответствующих 12 ступеням скорости шпинделя. Переключення ступеней производится з помощью електромагнітних муфт YC7...YC13.

Порядок увімкнення електромагнітних муфт показан в табл. 1 і 2 к рис. 1.3. Схема увімкнення електромагнітних муфт бесконтактная і осуществляется з помощью тиристоров VS3...VS9.

При включении електродвигуна M1 необходимо, чтобы рукоятки увімкнення шпинделя находились в среднем положении. При нажатии на кнопку SB3 или SB4 включается магнитный пускатель КМ1 і подключает електродвигатель Ml к силовой сети, а блок-контактами (26—36) ставится на самопитание.

С включением електродвигуна M1 включается реле часу KТ2 і промежуточные реле К4 і К5.

Реле К5 своими контактами (157—158) включает напряжение 42 В для живлення електромагнітних муфт.

Реле К4 своими контактами (186—197} подготавливает ланцюги увімкнення тормозных муфт (YC12 і YC13), а контактам (145—169) включает схему импульсных реле К6 і К7, которые выдают импульсы управляющего напряжения на тиристоры увімкнення тормозных муфт.

При включении шпинделя одной из рукояток срабатывает один из переключателей SA2 или SA3, при етом включается промежуточное реле К2 или К3, которое своими замыкающимися контактами (164—145) включает реле К6. Реле К6 контактами (158—159) запирает выпрямительный мост напряжением 42 В, а контактами (148—151) открывает тиристор VS10 для разряда конденсатора С11 на включенные електромагнітні муфты для швидкого запирания включенных тиристоров. После отключения реле К6 вновь включаются мост напряжением 42 В і реле К7, которое подает импульс управляющего напряжения на тиристоры, вновь выбранной скорости.

После отключения реле K7 снимается управляющее напряжение з тиристоров.

Тиристоры електромагнітних муфт остаются включенными, так как муфты питаются напряжением постоянного тока.

Шпиндель вращается со скоростью, которую набрали переключателем SA8 перед включением шпинделя.

Если теперь рукоятку увімкнення шпинделя опять перевести в среднее положение, то реле К2 или К3 отключится і замкнет ланцюг живлення реле К4, которое вновь запустит схему керування АКП. Поскольку контакт реле К4 (184—186) будет разомкнут, то після увімкнення електромагнітних муфт перед етим набранной скорости реле K7 выдаст команду на увімкнення только тормозных електромагнітних муфт YC12 і YC13.

Схемой керування АКП предусмотрена возможность переключения скорости обертання шпинделя под нагрузкой, т. е. без останова шпинделя. В етом случае при переводе переключателя SA8 на другую ступень или же на несколько ступеней сразу електромагнітні муфты предыдущей скорости будут оставаться включенными до тех пор, пока не будет нажата кнопка SB5.

После нажатия кнопки SB5 схема керування АКП срабатывает так же как і при включении шпинделя з помощью рукояток.

Для того, чтобы переключение скорости происходило плавно, тиристоры електромагнітних муфт при подаче на них управляющего напряжения открываются в определенной післядовательности: первыми открываются тиристоры муфт YC7 или YC8, затем тиристоры муфт YC9...YC11 і только потом тиристоры муфт YC12 или YC13. Такая задержка достигается з помощью конденсаторов С6...С10.

Останов електродвигуна M1 осуществляется нажатием на одну из кнопок SB1 или SB2. При етом отключается контактор КМ1, который включает тормозное реле К4.

Включаются тормозные муфты і шпиндель затормаживается. При отключении КМ1 отключается реле часу КТ2, которое з выдержкой, достаточной для полной остановки шпинделя, отключает Одиозные муфты.

На станке установлен насос охлаждения типа 200 х 14-22 з електродвигуном М3 мощностью 0,12 кВт, частота обертання 2300 об/мин.

Увімкнення к відключення електроприводу насоса охлаждения происходит одновременно з пуском і остановом головного привода. Если в охлаждении нет необходимости, его можно отключить переключателем SA4, установленным на пульті фартука.

Привід насоса змазки осуществляется от асинхронного електродвигуна з короткозамкнутым ротором типа 4ААМ50В2 мощностью (0,12 кВт, частотой обертання 2700 об/мин.

Увімкнення і відключення електроприводу змазки происходит одновременно з пуском і остановом головного привода. При етом включается пускатель КМ2, который подключает електродвигатель М2 к сети.

Контроль змазки АКП осуществляет з помощью реле давления SP1.

Электропривід подач обеспечивает через звенья кінематичної ланцюги связь шпинделя з ходовым винтом или ходовым валом. Рух суппорту передається через електромагнітні муфты YC1... YC4, встроенные в механізм фартука.

Увімкнення електромагнітних муфт производится крестовым переключателем SA5, причем направление увімкнення рукоятки переключателя совпадает з направлением руху суппорта.

На станке предусмотрено дистанционное керування величинами подач при помощи переключателя SA7 і електромагнітних муфт YC5, YС6.

Электросхемой верстата предусматриваются режими точения конусов наружного і внутреннего, которые устанавливаются переключателем SA6, расположенным на пульті фартука.

Во избежание пробоя изоляции електромагнітних муфт і уменьшения искрообразования на контактах предусмотрены диоды VD30...VD35, вклю-ченные параллельно катушкам муфт YCI...YC6.

Электропривід ускоренных перемещений осуществляется oт асинхронного електродвигуна М4 типа 4АМХ80АЧУ3 мощностью 1,1 кВт, частотой обертання 1400 об/мин.

Електродвигун включается кнопкой SA5, встроенной в рукоятку крестового переключатели.

Керування швидкими переміщеннями — толчковое: при нажатии на кнопку включается пускатель КМ4, который подключает електродвигатель к сети.

Освещение зоны різання осуществляется аппаратом местного освещения з лампочкой ELI па напряжение 24 В; 60 Вт, которая питается от трансформатора TV1.

Для контроля перемещений суппорта верстат оснащен пристрійм цифровой индикации (УЦИ) Ф5290 і сельсином БС-155А.

Пристрій цифровой индикации установлено на передньої бабке.

Питание УЦИ осуществляется напряжением 110 В от понижающего трансформатора TV1.

Датчик — сельсин БС-155А по труборазводным проводами соединяется з УЦИ Ф5290, а ось датчика пластинчатой муфтой соединяется з поперечным винтом.

Перемещение робочого инструмента на 55 мм соответствует одному обороту ходового гвинта, а следовательно, і ротора сельсина БС-155А. Фазовый сигнал поступает в УЦИ Ф5290.

Цифровой отсчет на индикаторном табло УЦИ соответствующий одному обороту ротора сельсина равен 10 мм (т. е, автоматически отображается удвоенное перемещение — диаметр).

Перед началом роботи УЦИ необходимо выдержать его во включенном состоянии в течение 5 мин. Допускается непрерывная робота УЦИ в течение 16 ч з післядующим перерывом на 1 ч.

Технічні данные, опис роботи к инструкция по експлуатации УЦИ Ф5290 даны в сопроводительной документации завода-изготовителя.

Электротрубомонтаж на станке выполнен в трубах, металлорукавах і резиновых шлангах (рис. 7).

При отсутствии змазки в течение 3 з електродвигатель М1 отключается. Блокировка осуществляется через реле давления SP1 і реле часу КТ3.

Если електродвигатель M1 работает на холостом ходу больше 3 мин, то осуществляется блокировка отключения з помощью реле KT1.

Блокировка рукояток фрікциону. Невозможно включить електродвигатель Ml до тех пор пока рукоятки керування фрикционом не будут поставлены в нейтральное положение Блокировка осуществляется з помощью переключателей SA2 і SA3.

При нейтральном положении рукояток фрікциону включаются тормозные електромагнітні муфты YC12 і YCI3 з помощью промежуточного реле К4 і остаются включенными на все время роботи електродвигуна.

При включенной маточной гайке увімкнення електромагнітних муфт фартука і коробки подач невозможно. Блокировка осуществляется конечным выключателем SQ3.

Наличие напряжения на електрошкафу і станке сигнализируется лампой HL1.

"Тормоз шпинделя включен". Сигнализируется лампой HL2.

«Главный привід включен». Сигнализируется лампой HL3.

Наличие короткою замыкания ланцюгів керування на землю сигнализируется лампой HL4.

Электропривід насоса охлаждения осуществляется от електронасоса М2 трехфазного тока типа X14—22М; 0,12 кВт; 2800 об/мин при 50 Гц.

Пуск і зупинка електронасоса М2 производится переключателем SA1, установленным на фартуке верстата, при включенном електродвигателе М1.

Освещение зоны різання осуществляется аппаратом местного освещения з лампочкой ELI па напряжение 24 В; 60 Вт, которая питается от трансформатора TV1.

В станке моделі 16К40Ф101 применено пристрій цифровой индикации (УЦИ), предназначенное для измерения і визуального отсчета в цифровой форме переміщення суппорта.

УЦИ способствует повышению производительности, а при определенных условиях — точності металлообробки.

Конструктивно пристрій цифровой индикации выполнено в виде одного блока типа Ф5290, который расположен на передньої бабке.

Питание УЦИ осуществляется от трансформатора TV1 напряжение 110 В, 50 Гц, расположенного в електрошкафу.

При отключении вводного автомата УЦИ обесточивается.

Датчик — сельсин БС—155А з УЦИ соединяется гибким, кабелем, а ось датчика з помощью пластинчатой муфты соединяется з поперечным винтом.

Перемещение робочого инструмента на 5 мм соответствует одному обороту ходового гвинта, а следовательно, і ротора сельсина БС—155А. Фазовый сигнал поступает в блок индикации Ф5290.

Цифровой отсчет на индикаторном табло блока соответствует одному обороту ротора сельсина, равен 10 мм (т. е. автоматически отображается удвоенное перемещение — диаметр).

Дискретность отсчета УЦИ составляет 0,01 мм.

Подробное опис роботи УЦИ дано в инструкции завода — изготовителя УЦИ Ф5290.

Перед началом роботи з УЦИ необходимо выдержать его во включенном состоянии в течение 5 мин.

УЦИ допускает непрерывную работу в течение 16 часов з післядующим перерывом на 1 ч.

Блокировка, исключающая одновременное увімкнення маточной гайки і електромагнітних муфт фартука, осуществляется конечным включателем SQ2, который обрывает ланцюг живлення муфт при включении маточной гайки.

Сигнальная лампочка молочного цвета HL1, расположенная на стенке електрошафи сигнализирует о наличии напряжения на станке при включенном вводном выключателе QFI.

Сигнальная лампочка HL4 синего цвета сигнализирует о торможении шпинделя.

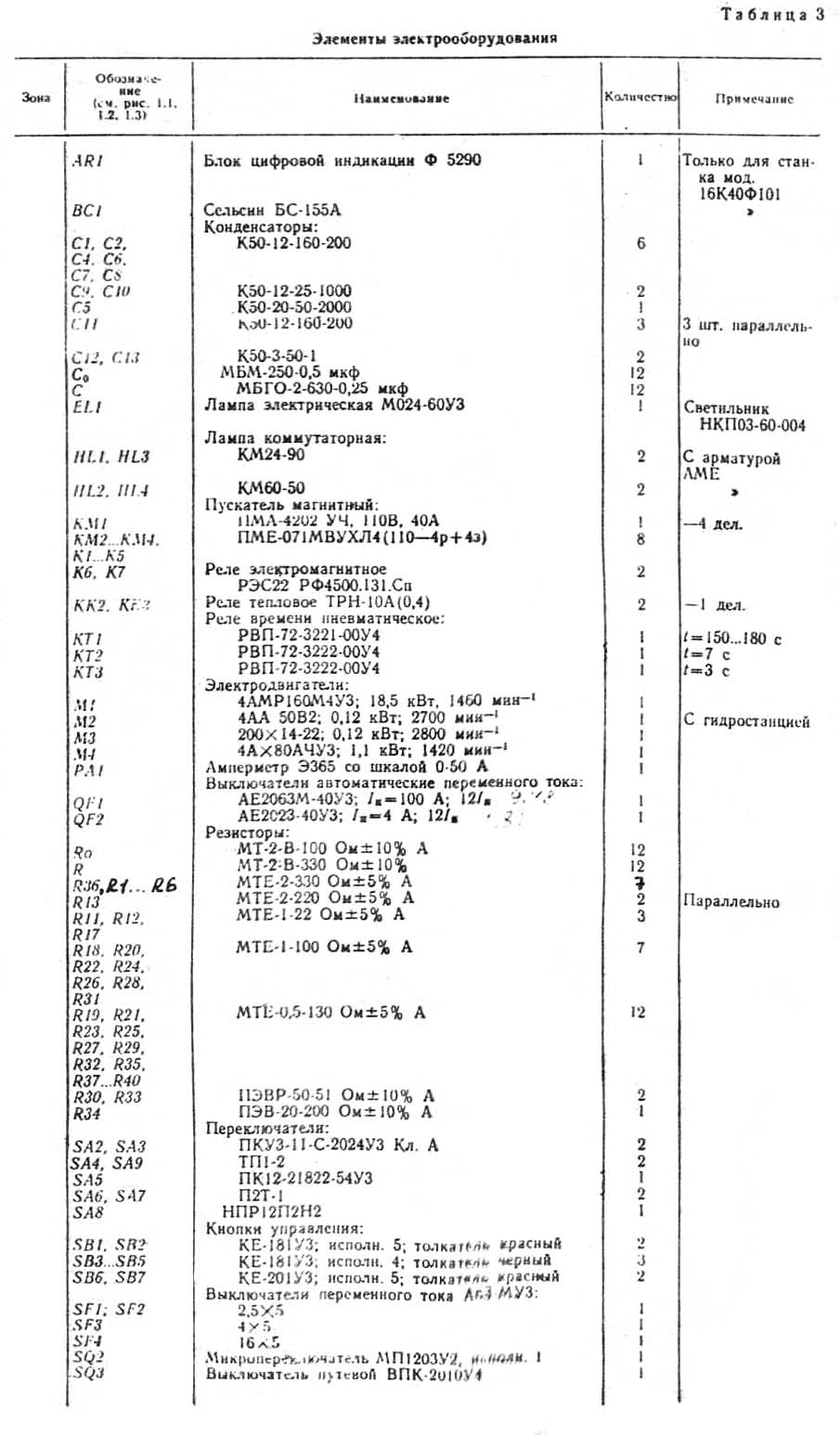

Список елементів токарно-гвинторізного верстата 16К40Ф101 з АКС

Список елементів токарно-гвинторізного верстата 16К40Ф101. Скачать в увеличенном масштабе

Список елементів токарно-гвинторізного верстата 16К40Ф101 з АКС

Список елементів токарно-гвинторізного верстата 16К40Ф101. Скачать в увеличенном масштабе

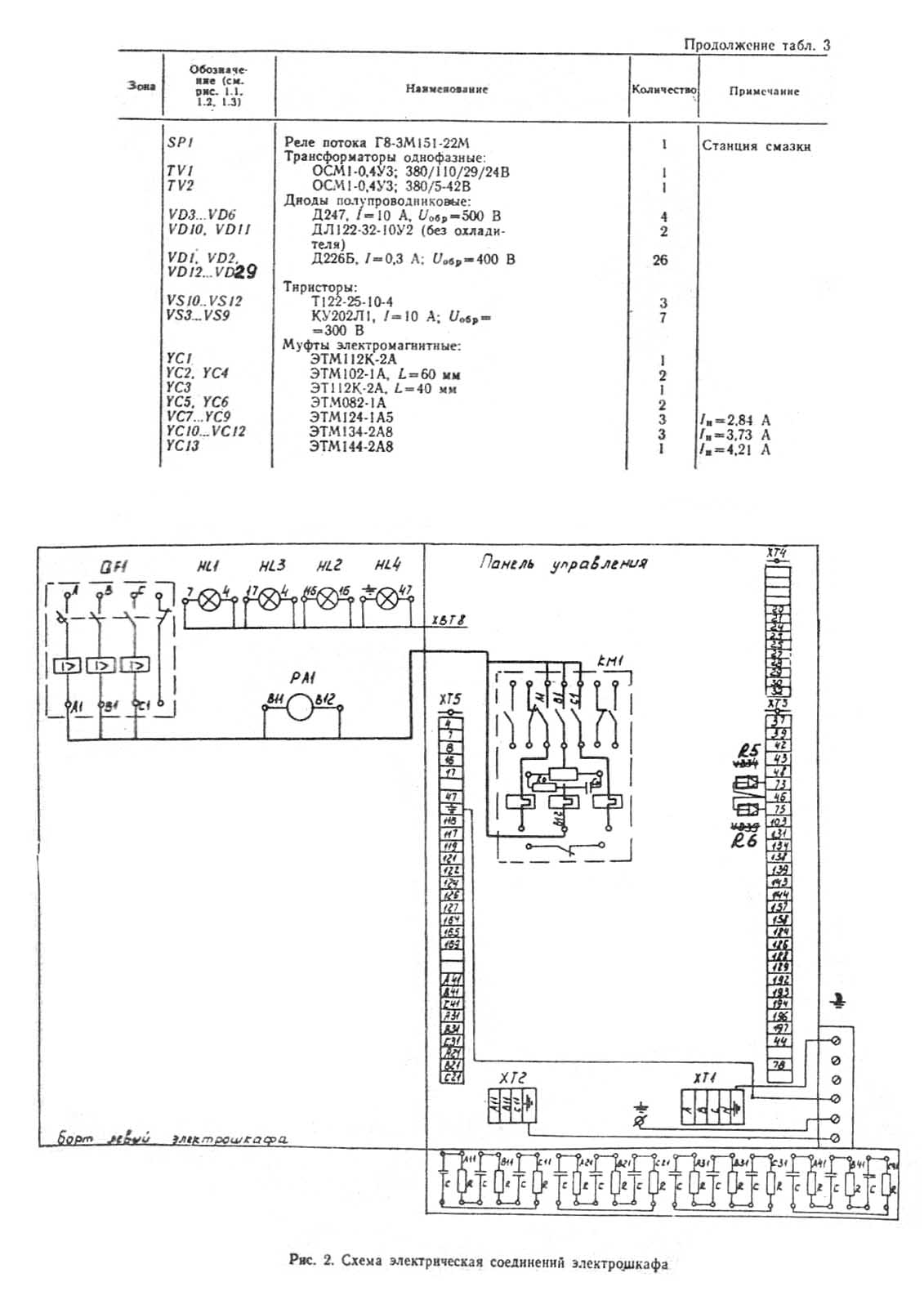

Схема розміщення електроустаткування токарно-гвинторізного верстата 16К40Ф101 з АКС

Монтажная схема токарно-гвинторізного верстата 16К40Ф101 з АКС

Монтажная схема токарно-гвинторізного верстата 16К40Ф101. Скачать в увеличенном масштабе

Производителем УЦИ Ф5290 является ООО Росток-прилад лтд, г. Киев преемник ПО "ТочЭлектроПрибор".

Современное УЦИ, которое является более совершенным аналогом блока Ф5071.

УЦИ Ф5290, так же как і Ф5071 предназначен для совместной роботи з датчиком перемещений на базе бесконтактного сельсина БС-155А, но имеет встроенный блок живленняи і собран на базе микропроцессора.

УЦИ Ф5290 имеет дополнительные функции, которые могут облегчить работу з прибором і повысить производительность роботи на станке. Например:

Отличием УЦИ Ф5290 от Ф5291 является то, что УЦИ Ф5290 работает з датчиком переміщення типа сельсин, а УЦИ Ф5291 работает з датчиком переміщення типа линейка или угловой датчик переміщення.

Для использрвания в современных УЦИ сельсинного датчика перемещений БС-155А разработан преобразователь А560 (далее – преобразователь).

Преобразователь А560предназначен для преобразования сигналов, поступающих з сельсина БС-155А, в стандартные прямоугольные квадратурные диференціальные сигналы (SIN і COS) в уровнях TTL или HTL (определяется при заказе) для післядующей их обробки в системах числового программного керування (далее – ЧПУ) или пристроях цифровой индикации (далее – УЦИ ).

Пристрій цифровой индикации Ф5290

Пристрій цифровой индикации Ф5290. Дивитись у збільшеному масштабі

Пристрій цифровой индикации Ф5290 (в дальнейшем - УЦИ) предназначено для контроля линейных или угловых перемещений по одной оси координат з помощью первичного измерительного преобразователя перемещений - сельсина БС-155А (в дальнейшем - сельсин), индикации положения подвижных механізмов верстата или другой машины, в котором оно применяется, і используется в качестве специализированного вспомогательного комплектующего вироби в составе информационно-измерительных систем, металлообрабатывающих верстатів і других машин при измерении і контроле механических перемещений

Области применения - системы цифровой индикации.

По основному функциональному назначению УЦИ соответствует типу I по ГОСТ 27537.

УЦИ Ф5290 обеспечивает:

Дискретность цифрового отсчета соответствует значению, определяемому по формуле:

d = Nn/(100*N)

где d - значение дискретности, mm или градусы;

N - коеффициент масштабного преобразования отсчета, устанавливаемый на УЦИ і выбираемый из ряда 2, 3, 4, 5, 6, 8, 10, 12, 20. 40.

Nn - численное значение шага измерительного преобразователя (ИП), соответствующее перемещению в миллиметрах на один оборот ротора сельсина - для УЦИ Ф5290;

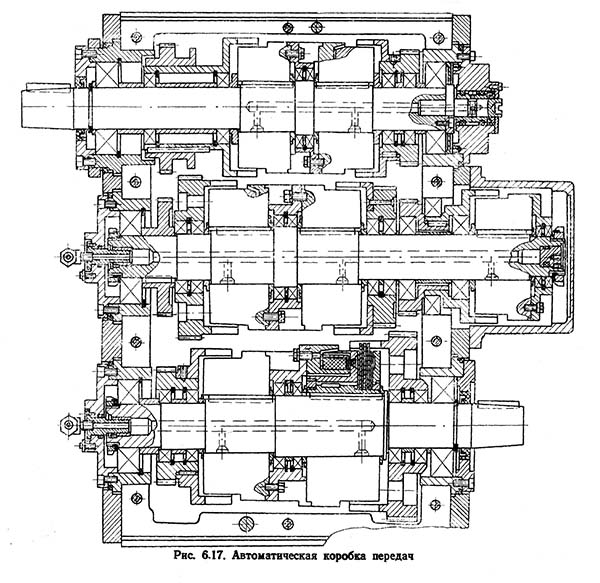

Коробка передач для верстатів автоматическая АКП 412-12-73Р, применяется в главном приводе металлорежущих верстатів.

Коробка передач предназначена для переключения частот обертання шпинделя на холостом ходу і в процессе різання в широком диапазоне з постоянной мощностью.

Корпус автоматичною коробки передач (рис. 6.17) выполнен разъемным. В расточках по плоскости разъема смонтированы на валах електромагнітні муфты.

На верхней крышке коробки передач имеется штепсельный разъем для подключения електромагнітних муфт.

Налаштування на прямое вращение или прямое і обратное производится посредством поворота квадрата, выведенного на верхней крышке.

Автоматическая коробка передач состоит из корпуса, имеющего форму прямоугольного параллелепипеда з расточками для валов.

Разъем корпуса выполнен в плоскости осей валов.

В автоматических коробках передач использованы електромагнітні фрикционные муфты з магнитопроводящими дисками і бесконтактным токопроводом ЭТМ-4.

Муфты не требуют обслуживаиия в експлуатации.

Фото автоматичною коробки передач АКП 412-12-73Р

Фото автоматичною коробки передач АКП 412-12-73Р

Схема кінематична АКП 412-12-73Р

Схема кінематична АКП 412-12-73Р. Скачать в увеличенном масштабе

Схема кінематична АКП 412-12-73Р

Схема кінематична АКП 412-12-73Р. Скачать в увеличенном масштабе

Производитель: ЗАВОД ФИОЛЕНТ" г. Симферополь, ТУ: ЛШ0.301.005ТУ

БС-155А сельсин-приемник бесконтактный, работает в индикаторном режиме по принципу вращающегося трансформатора. Применяется для получения на выходных обмотках напряжения, амплитуда і фаза которого определяются угловым положением ротора.

Сельсины БС-155А применяются в качестве измерителей рассогласования следящих систем. При помощи сельсинов данного типа могут быть построены системы дистанционных передач индикаторного (ИДП) і трансформаторного (ТДП ) типов, вследствие чего различают индикаторный і трансформаторный режими роботи сельсинов.

Сельсин БС-155А

| Наименование параметра | 16К40 | 16К40Ф101 |

|---|---|---|

| Основні параметри | ||

| Класс точності по ГОСТ 8-82 | Н | |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 490 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 3000 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 3500 |

| Тип УЦИ | - | Ф5290 |

| Дискретность отсчета заданных перемещений, мкм | - | 10 |

| Шпидель | ||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 105 |

| Наибольший момент на шпинделе, кН/м | 6,3 | 3 |

| Наибольшее усилие різання Pz, кН | 200 | 20 |

| Число ступеней частот прямого обертання шпинделя | 22 | 22 |

| Частота прямого обертання шпинделя, об/мин | 6,3..1250 | 10..1250 |

| Центр в шпинделе бабки передньої по ГОСТ 13214-79 | Конус морзе 6 | Конус морзе 6 |

| Размер внутреннего конуса в шпинделе, М | метр.115/ метр.100 | |

| Кінець шпинделя по ГОСТ 12595-72 | 11М | 11М |

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта - длина ходу, мм | 2850 | 2850 |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 445 |

| Ціна поділу лімба при поздовжньому переміщенні, мм | 1 | 1 |

| Ціна поділу лімба при поперечному переміщенні, мм | 0,1 | 0,1 |

| Найбільше поздовжнє переміщення на оборот лімба, мм | 300 | 300 |

| Найбільше поперечне переміщення на оборот лімба, мм | 5 | 5 |

| Число ступенів подач поздовжніх, поперечних, різцевих санок | 96 | 32 |

| Межі поздовжніх робочих подач, мм/про | 0,06..22,4 | 0,06..1,4 |

| Межі поперечних робочих подач, мм/про | 0,024...8,29 | 0,024..0,518 |

| Межі робочих подач різцевих санчат, мм/об | 0,024...8,29 | 0,024..0,518 |

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | 5,2 | 5,2 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | 2 | 2 |

| Швидкість швидких переміщень різцевих санок, м/хв | 2 | 2 |

| Межі кроків різьб метричних, що нарізаються, мм | 1..224 | 1..224 |

| Межі кроків різьблення дюймових | 28..0,25 | 28..0,25 |

| Межі кроків різьблення модульних | 0,25...56 | 0,25...56 |

| Межі кроків різьблення питних | 112...0,5 | 112...0,5 |

| Різцеві санки | ||

| Найбільше переміщення, мм | 200 | 200 |

| Найбільший кут повороту, град | ±90° | ±90° |

| Ціна поділу лімба, мм | 0,05 | 0,05 |

| Переміщення за один оберт лімба (крок ходового ггвинта), мм | 5 | 5 |

| Задня бабка | ||

| Найбільше переміщення пінолі, мм | 220 | 220 |

| Поперечне зміщення, мм | ±10 | ±10 |

| Центр пінолі за ГОСТ 13214-79 | Морзе 6 | Морзе 6 |

| Електроустаткування | ||

| Кількість електродвигунів на верстаті | 4 | 3 |

| Потужність електродвигуна головного приводу, кВт (про/хв) | 18,5 | 18,5 (1500) |

| Тип електродвигуна головного приводу | 4A160M4U3 | 4АМР160М4У3 |

| Потужність електродвигуна швидкого ходу, кВт (об/хв) | 1,1 | 1,1 (1400) |

| Тип електродвигуна швидкого ходу | 4A80M4U3 | 4AM80A4U3 |

| Потужність електродвигуна насоса мастила, кВт (об/хв) | 0,12 | |

| Потужність електродвигуна насоса охолодження, кВт (об/хв) | 0,125 | 0,12 (2800) |

| Насос охолодження (помпа) | 200Х14-22 | |

| Сумарна потужність встановлених на верстаті електродвигунів, кВт | 19,7 | |

| Габарити верстата, мм | 5780 х 1850 х 1625 | 5350 х 1860 х 1625 |

| Маса верстата, кг | 7100 | 6200 |

Каталог справочник токарно-винторезных верстатів

Паспорти та схеми до токарно-гвинторізних верстатів та обладнання