Виробник токарно-гвинторізного верстата моделі 1А62 – Московський верстатобудівний завод "Червоний пролетар" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Універсальний токарний верстат 1А62 призначений для виконання найрізноманітніших токарних, різьбонарізних та свердлильних робіт. Верстат дозволяє нарізати метричні, дюймові, модульні та різьби.

Токарний верстат моделі 1А62 є результатом значного вдосконалення загальновідомого верстата 1Д62М (ДІП200).

Верстат 1А62 значно швидкохідніший і потужніший за верстат 1Д62М, він має велику кількість швидкостей, зручніше керування. Коробка подач спрощена. Для скорочення допоміжного часу обслуговування верстата зменшено кількість рукояток керування коробкою швидкостей встановлені лімб поздовжньої подачі і швидкодіючий поворотний резцедержатель. Установка на необхідну швидкість числа обертів шпинделя проводиться за відповідними цифрами на диску, що є на передній стінці бабки шпинделя. Конструкція механізму подач допускає включення ходового ггвинта не через коробку подач, а через змінні зубчасті колеса, що забезпечує підвищення точності кроку різьб.

Виробник – Московський верстатобудівний завод Червоний пролетар. Серійне виробництво з 1949 року по 1956 роки.

Шпиндель верстата 1а62 отримує 24 швидкості (3 з яких перекриваються) обертання у прямому напрямку (11,5..1200 об/хв) і 12 швидкостей у зворотному напрямку (18..1520) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Двостороння фрикційна дискова муфта , що складається з двох незалежних половин, у коробці швидкостей керує пуском, зупинкою та реверсуванням шпинделя при включеному двигуні. Муфта перемикатимуться рукояткою на передній бабці або рукояткою на фартуху верстата.

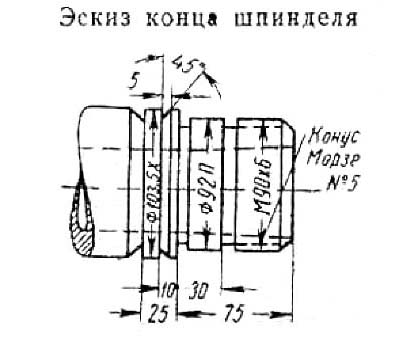

Передній кінець шпинделя верстата 1а62 має різьблення М90х6 для кріплення проміжного фланця з патроном.

Коробка подач забезпечує, нарізання метричної, дюймової, модульної та питної різьблення без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 40 мм з кроком 12 мм.

За допомогою механізму збільшення кроку можна збільшити кроки всіх різьблень у 4 та 16 разів.

Механізм коробки подач забезпечує через ходовий вал Ø 30 мм.

У 1932 році на Московському верстатобудівному заводі "Червоний пролетар" був зібраний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей ДІП-200 (Догонім І Перегонім) , за класифікацією ЕНІМС 1Д62 .

В 1949 завод без зупинки виробництва переходить на потокове виробництво нової моделі токарного верстата: 1А62 .

Верстат моделі 1А62 випускався заводом "Червоний Пролетар" з 1949 року по 1956 рік, поступившись місцем більш досконалої моделі токарно-гвинторізного верстата 1К62 .

Токарний верстат 1А62 на вигляд, за винятком панелі керування, мало чим відрізняється від останньої модифікації верстата ДИП-200 (1Д62М). Водночас кінематика верстата зазнала в окремих ланках суттєвих змін:

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

У 1949 році виробництво 1А62 було передано на новостворений Астраханський верстатобудівний завод.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

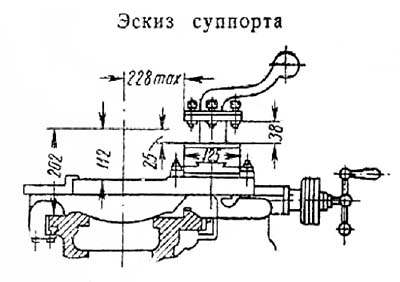

Габаритні розміри робочого простору верстата 1а62

Шпиндель токарно-гвинторізного верстата 1а62

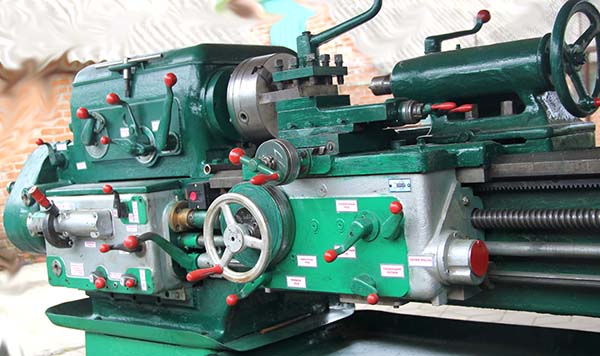

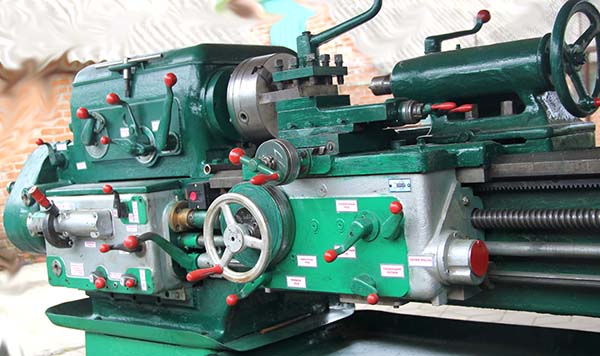

Фото токарного верстата 1а62

Фото токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фото токарного верстата 1а62

Фото токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фото токарного верстата 1а62

Фото токарно-гвинторізного верстата 1А62. Дивитись у збільшеному масштабі

Фото токарного верстата 1а62

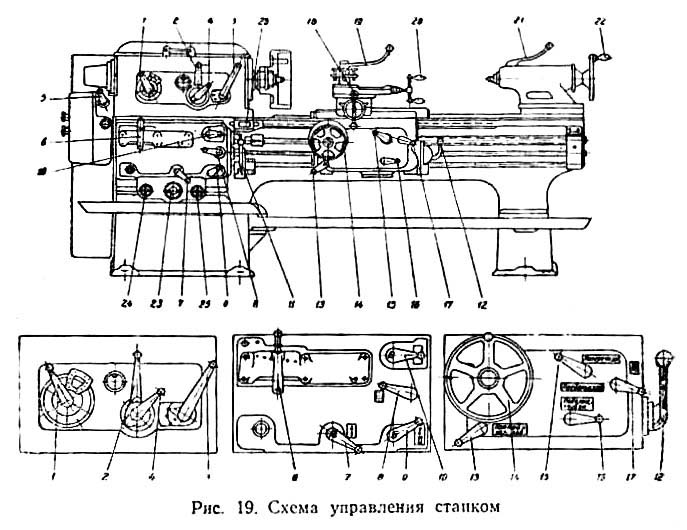

Розташування органів керування токарним верстатом 1а62

Таблиця чисел оборотів і кроків нарізування хребтів токарно-гвинторізного верстата 1А62

Таблиця чисел оборотів і кроків нарізування хребтів токарно-гвинторізного верстата 1А62

Специфікація органів керування токарним верстатом 1а62

Рукоятки 1, 2 та 3 призначені для встановлення числа обертів шпинделя, рукоятка 4 – для збільшення кроку різьблення.

Рукоятку 1 з прикрепленным к ней диском 47 (см. рис. 3 і 5). на котором нанесены числа оборотів шпинделя, поворачивают і ту или другую сторону до тех пор, пока в рамку указателя 43 (см. рис. 3 і 5) не войдет цифра требуемого числа оборотів шпинделя. После етого рукоятки 2 і 3 устанавливают против пятнышка, соответствующего цвету пятнышка на рамке указателя. Переставить рукоятки 1, 2, 3 і 4 можно только при выключенном фрикционе.

Рукоятка 5 служит для налаштування на нарезание левой или правой різьби і устанавливается согласно указаниям помеченной над ней таблицы. При точении з подачей более 1 мм рукоятку 5 установить в положение для нарізання левых нормальных резьб.

Рукоятки б, 7, 9 в 10 для налаштування заданной подачі или шага різьби устанавливаются в соответствии з таблицей, находящейся на коробке подач.

Рукоятка 8 предназначена для увімкнення ходового гвинта или ходового валика. Переставляя рукоятки коробки подач можно только на тихом ходу.

Рукоятки 11 і 12 имеют своим назначением увімкнення і реверсирование верстата. При верхнем их положении получается прямой ход, при нижнем положении — обратный ход, в среднем положении выключается фрикцион.

Рукоятка 13 служит для реверсирования ходу суппорта при обтачивании.

Маховичок 14 — для переруху каретки вручную.

Рукоятка 15 — для увімкнення поздовжньої или поперечної подачі.

Рукоятка 16 —для увімкнення і виключення механической подачі.

Рукоятка 17 — для увімкнення і виключення гайки ходового гвинта.

Рукоятки 15 і 17 сблокированы. Одновременное их увімкнення невозможно.

Рукоятка 18 осуществляет поперечную подачу суппорта вручную.

Рукоятка 19 — закрепление резцовой головки суппорта причем необходимо следить, чтобы штифт совпадал з отверстием в нижней плоскости резцедержателя.

Рукоятка 20 позволяет перемешать верхнюю часть суппорта.

Рукояткой 21 производится закрепление пиноли задньої бабки,

Маховичок 22 — перерух пиноли задньої бабки.

Выключатель линии 23 служит для подключения і отключения верстата от електросети. Выключатель освещения 24 — для увімкнення і виключення местного освещения.

Выключатель насоса 25 — для увімкнення і виключення електронасоса.

Кнопочная станція 26 — для пуска і останова електродвигуна головного привода.

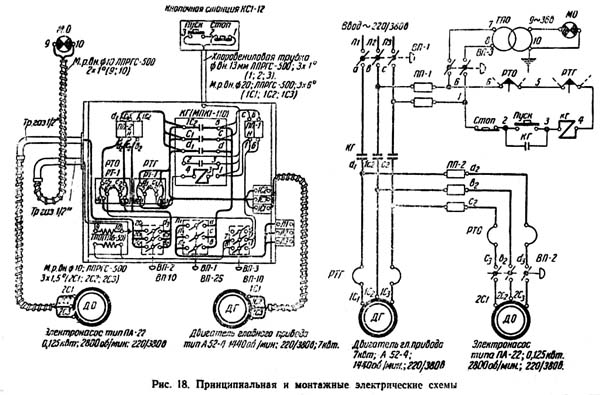

Питание ланцюгів електроустаткування осуществляется следующими напряжениями:

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

Електрична схема токарного верстата 1А62

Схема електрична принципова токарного верстата 1А62. Дивитись у збільшеному масштабі

Електричнааппаратура, расположенная в нише верстата:

Електричнааппаратура, расположенная на станке:

В целях удобства експлуатации верстата рукоятки пакетных выключателей выведены на спеціальний щиток, расположенный на крышке коробки подач.

Перед началом роботи верстата необходимо подключить его електрическую часть к цеховой сети посредством пакетного выключали ВП-1.

Пуск головного електродвигуна осуществляется нажатием кнопки «Пуск», которая замыкает ланцюг живлення магнитной катушки пускателя КН (3—4). Катушка под влиянием проходящего по ней тока притягивает сердечник якоря і замыкает механически связанные з ним главные контакты і блок-контакты. При етом главные контакты КГ подключают главный електродвигатель ДГ к сети, а питание катушки контактора осуществляется через замкнувшийся блок-контакт КГ (2—3), что исключает дальнейшее нажатие кнопки "Пуск".

Останов головного електродвигуна осуществляется нажатием кнопки «Стоп», которая размыкает ланцюг катушки пускателя КГ* (3—4), вследствие чего сердечник якоря отпадает, размыкая нем контакты пускателя.

Пуск електронасоса производится поворотом рукоятки пакетного выключателя ВП-2 в положение «Белая точка» (включено), что возможно только після пуска головного електродвигуна.

Останов електронасоса достигается поворотом рукоятки пакетного выключателя ВП-2 в положение «Красная точка» (отключено). Кроме того, останов електронасоса происходит одновременно з остановом електродвигуна головного приводу при нажатии кнопки «Стоп».

Местное освещение включается поворотом рукоятки пакетного выключателя ВП-3 в положение «Белая точка» (включено). При етом через трансформатор местного освещения ТПО лампа получает питание. Выключение местного освещения осуществляется поворотом рукоятки пакетного выключателя ВП-3 в положение «Красная точка» (отключено).

Захист електродвигателей от перегрузок производится тепловыми реле, соответственно включенными в две фазы ланцюги головного електродвигуна і електронасоса.

Нормально-закрытые блок-контакты теплового реле РТГ (головного електродвигуна) і РТО (електронасоса) включены післядовательно в ланцюг катушки пускателя головного контактора КГ. При срабатывании тепловых реле от нормально-закрытых блок-контактов РТГ или РТО размыкаются і рвут ланцюг живлення катушки контактора КГ (3—4), вследствие чего електродвигатели ДГ і ДО останавливаются. Возврат блок-контактов реле в нормально-замкнутое положение осуществляется нажимом соответствующих кнопок возврата тепловых реле по истечении 2 минут з момента срабатывания реле, чтобы могла остыть биметаллическая пластина. Кнопки находятся на крышке ниши, расположенной сзади верстата, в станине под передньої бабкой.

Нулевая защита електродвигателей осуществляется катушкой контактора КГ, которая при понижении напряжения до 50—60% отключает оба електродвигуна от сети.

Захист от коротких замыканий производится плавкими предохранителями. Главный електродвигатель защищен предохранителями, устанавливаемыми самим заказчиком, ланцюг керування — предохранителями ПП-1, а ланцюг електронасоса — предохранителями ЛЛ-2.

Заземление верстата осуществляется согласно правилам і нормам техники безопасности. Для етого з торца станины со стороны передньої бабки, в нижней її частини, имеется спеціальний болт з табличкой: «Болт заземления», к которому следует присоединять заземляющий провод.

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 | 16К20 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 | 710, 1000, 1400, 2000 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Высота оси центров над плоскими направляющими станины, мм | 202 | 215 | 215 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 | |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | 200 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | 460, 650, 900, 1300 | ||

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 38/ 47 | 52 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 34 | 36/ 45 | 50 |

| Число ступеней частот прямого обертання шпинделя | 18 | 21 | 24 | 24 |

| Частота обертання шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 | 12,5..1600 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 | 12 |

| Частота обертання шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 | 19..1900 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 5/ 6 | Морзе 6 |

| Кінець шпинделя фланцевого | М90х6 | М90х6 | М90х6/ 6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть | |

| Материал шпинделя | Ст.45 | Ст.45 | ||

| Суппорт. Подачи | ||||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 | 645, 935, 1335, 1935 |

| Наибольшее перемещение поперечної каретки суппорта от руки, мм | 280 | 280 | 250 | 300 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 | |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг гвинта поперечного суппорта), мм | 5 | 5 | ||

| Число ступеней продольных подач | 35 | 35 | 49 | |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,082...1,59 | 0,07..4,16 | 0,05..2,8 |

| Число ступеней поперечных подач | 35 | 35 | 49 | |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 | 0,025..1,4 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 | 3,8 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 | 1,9 |

| Максимально допустимая скорость при работе по упорам, м/мин | 0,25 | |||

| Количество нарезаемых різьб метрических | 25 | 19 | 44 | |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 | 0,5..112 |

| Количество нарезаемых різьб дюймовых | 30 | 20 | 38 | |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 | 56..0,5 |

| Количество нарезаемых різьб модульных | 12 | 10 | 20 | |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 | 0,5..112 |

| Количество нарезаемых різьб питчевых | 24 | 24 | 37 | |

| Пределы шагов нарезаемых різьб питчевых | 96..7 | 95..7 | 96..1 | 56..0,5 |

| Выключающие упоры продольные | есть | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет | |

| Предохранение от перегрузки | есть | есть | есть | есть |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | есть | есть | есть | есть |

| Різьбопокажчик | нет | |||

| Наружный диаметр ходового гвинта, мм | 40 | 40 | ||

| Шаг ходового гвинта, мм | 12 | 12 | ||

| Диаметр ходового вала, мм | 30 | 30 | ||

| Резцовые салазки | ||||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Перемещение резцовых салазок на один оборот лимба (шаг гвинта резцовых салазок), мм | 5 | 5 | ||

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 | 4 |

| Задня бабка | ||||

| Диаметр пиноли задньої бабки, мм | 65 | 70 | ||

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 | 0,1 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Електроустаткування | ||||

| Количество електродвигателей на станке | 1 | 2 | 4 | 4 |

| Електродвигун головного привода, кВт | 4,3 | 7 | 10 | 11 |

| Електродвигун быстрых перемещений, кВт | нет | нет | 0,8 | 0,75 |

| Електродвигун гідростанції, кВт | нет | нет | 1,1 | 1,1 |

| Електродвигун насоса охлаждения, кВт | нет | 0,125 | 0,125 | 0,12 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 | |

| Габарити і масса верстата | ||||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 | 2795 х 1190 х 1500 |

| Масса верстата (РМЦ = 1000), кг | 1750 | 2105 | 2140 | 3005 |

Полезные ссылки по теме. Дополнительная информация

1А62 Паспорт токарно-гвинторізного верстата, 1955, Формат: pdf, Размер: 110 Мб, Скачать

1А62 Паспорт токарно-гвинторізного верстата, 1955, Формат: pdf, Размер: 110 Мб, Скачать