Виробник токарно-гвинторізного верстата моделі 1К62Б - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200, ДІП-300, ДІП-400, ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У міру вдосконалення конструкції верстатів завод випускав дедалі сучасніші моделі - 1А62 , 1К62 , 16К20 , МК6056 .

Верстат 1К62Б виготовлений на основі базової моделі 1К62 і відрізняється від нього підвищеним класом точності (П за ГОСТ 8-82).

Верстат універсальний токарно-гвинторізний моделі 1К62Б призначений для виконання чистових та напівчистових токарних робіт, у тому числі для нарізування різьблень: метричної, дюймової, модульної, пітчової та архімедової спіралі з кроком 3/8", 7/16"; 8; 10 та 12 мм. Верстат 1К62Б можна віднести до лобових токарних верстатів, т.к. він дозволяє обробляти відносно короткі заготовки великого діаметра. Умови експлуатації верстата - УХЛ-4 за ГОСТ 15150-69.

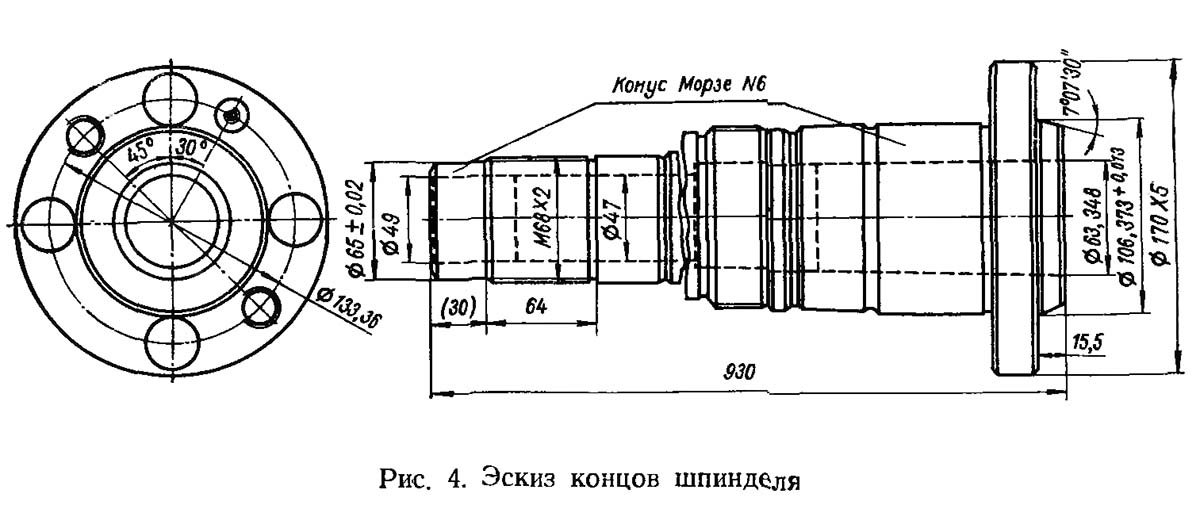

Шпиндель встановлений на двох опорах кочення. Передня опора є регульованим дворядним роликовим підшипником з внутрішнім конічним кільцем. Підшипник регулюють затягуванням гайки (стопора), яка натискає на внутрішнє кільце підшипника. Кільце при цьому насувається на конічну шию шпинделя і розтискається; таким чином зменшується зазор між кільцями та роликами, що утворився в результаті зношування. Задня опора шпинделя складається з двох радіально-завзятих підшипників, які регулюють тільки при поточному огляді верстата.

У конструкції токарного верстата 1К62Б для встановлення шпинделя передбачені спеціальні підшипники, завдяки чому забезпечуються необхідна жорсткість та висока точність обробки заготовок. За ГОСТом 8-82 токарний верстат 1К62Б відноситься до класу точності П.

Передній кінець шпинделя виконаний за ГОСТ 12593 (Конці шпинделів фланцеві під поворотну шайбу і фланці затискних пристроїв) (DIN 55027, ІСО 702-3-75) під поворотну шайбу, з коротким конусом, що центрує 1:4 (7°7′30″).

Конструкція задньої бабки токарного верстата дозволяє здійснювати поперечне зміщення, завдяки чому на верстаті може здійснюватися обробка пологих конусів. Є можливість з'єднання задньої бабки з нижньою частининою супорта за допомогою спеціального замку, що іноді потрібно при свердлінні задньою балкою та використанні механічного переміщення балки від супорта.

На токарний верстат 1К62Б можуть встановлюватися наступні люнети: рухомий, діаметр установки якого 20-80 мм, і нерухомий, його діаметр установки 20-130 мм.

Поздовжнє переміщення каретки верстата 1К62Б може бути обмежене спеціальним упором, що встановлюється на передній полиці станини. Таким чином, при встановленому упорі швидкість руху супорта не може перевищувати 250мм/хв.

Максимальний діаметр заготовки при встановленні над станиною – 400 мм. Максимальний діаметр прутка, який можна обробити на токарномуу верстаті 1К62Б – 45 мм. Верстат 1К62Б має 23 швидкості обертання шпинделя (мінімальна – 12,5 об/хв, максимальна – 2000 об/хв).

Як головний привід застосований короткозамкнений асинхронний двигун, потужність якого 10 кВт при швидкості 1450 об/хв. Регулювання швидкості обертання шпинделя, а також величин поздовжньої та поперечної передачі супорта здійснюється завдяки перемиканню шестерень коробки швидкостей (для регулювання швидкості шпинделя та подач супорта використовуються різні рукоятки керування).

Для забезпечення швидкого переміщення супорта у токарно-гвинторізному верстаті 1К62Б використовується додатковий асинхронний двигун. Його потужність 0,8 кВт при швидкості обертання 1410 об/хв.

Токарний верстат 1К62Б оснащений тепловими реле, які здійснюють захист двигунів від тривалих навантажень, а також плавкими запобіжниками, які є захистом від коротких замикань.

Завдяки високій потужності приводу (7,5 або 10 кВт), великій швидкохідності (до 2000 об/хв) та наявності як дрібних, так і великих подач (до 4,16 мм/об) верстати моделі 1К62Б дозволяють оптимально використовувати властивості сучасних різальних інструментів. з нових інструментальних матеріалів та забезпечують високу точність обробки деталей.

Овальність оброблених на верстаті моделі 1К62Б деталей вбирається у 5 мкм, а конусність — 10 мкм на довжині 150 мм.

Неплощинність торцевих поверхонь після чистового обточування становить не більше 10 мкм на діаметрі 200 мм, причому тільки у бік увігнутості.

Накопичена похибка кроку нарізаної на верстаті різьблення від довільної ділянки ходового ггвинта не повинна бути більшою, ніж 10 мкм на довжині 50 мм, 15 мкм на довжині 150 мм і 20 мкм на довжині 300 мм.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 . Згодом виробництво цих верстатів було передано на Рязанський верстатобудівний завод. Виробництво верстата ДІП-500 було також передано на Коломенський завод важких верстатів КЗТС.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів та прийнято єдину систему умовних позначень верстатів . За новою системою позначень перший ДІП-200 став називатися 1Д62 . Але абревіатура ДІП-200 збереглася і донині - для позначення токарного верстата з висотою центрів над станиною, що дорівнює або близько 200 мм.

В 1940 завод випустив верстат 162К (26А) - один з варіантів ДІП-200.

У 1945 році завод переходить на випуск модернізованого верстата ДІП-200 (ДІП-20М, 1д62м).

У 1948 році завод переходить на випуск верстата 1А62 .

У 1949-1953 без зупинки виробництва здійснено перехід на потокове виробництво токарного верстата 1А62. Також у різні роки випускалися: 1620, 1Б62, 1м620, 1622.

В 1954 був виготовлений дослідний зразок верстата 1К62 , серійне виробництво якого було запущено в 1956 році.

В 1956 завод перейшов на великосерійний випуск нового верстата 1К62. За наступні 18 років, протягом яких вони виготовлялися, було випущено 202 тисяч таких верстатів.

Випускалися модифікації, виготовлені на базі токарно-гвинторізного верстата 1к62: 1к625 , 1к620 , 1к62Б підвищеної точності та ін.

У 1965 році завод випустив токарно-гвинторізний верстат підвищеної точності 16Б20П , який став перехідною моделлю між 1к62 та 16к20. Коробка подач 16Б20П.070.000 та фартух 16Б20П.061.000 цього верстата стали стандартом для всіх наступних моделей цієї серії.

У 1971 році була виготовлена досвідчена партія верстатів 16К20 , у 1972 році на Лейпцизькому ярмарку верстат 16К20 був удостоєний золотої медалі.

У 1972-1973 проводилася реконструкція заводу у зв'язку з випуском нової моделі верстата 16К20. Освоюється серійне виробництво цих верстатів. До кінця року з конвеєра сходить до 1000 таких верстатів на місяць. На експорт вирушає близько 10%.

На основі базової моделі токарно-гвинторізного верстата 16К20 було виготовлено безліч модифікацій, в тому числі: 16К25 , 16К20М , 16К20П , 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16.

Верстати з ЧПУ 16К20Ф3 , 16К20Ф3С32 , 16А20Ф3 , 16К20Т1 .

У 1988 році виробництво верстата моделі 16к20 припинено. На зміну йому прийшли токарно-гвинторізні верстати серії МК: МК6046, МК6047, МК6748 , МК6056, МК6057, МК6758 .

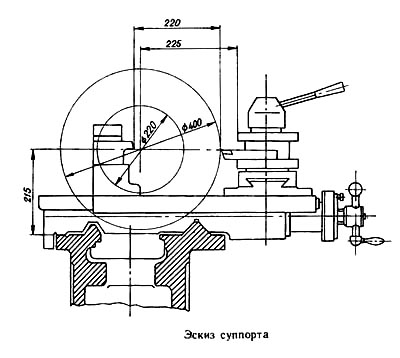

Креслення робочого простору токарного верстата 1К62Б

Креслення шпинделя токарного верстата 1к62Б

Креслення шпинделя токарного верстата 1к62Б. Дивитись у збільшеному масштабі

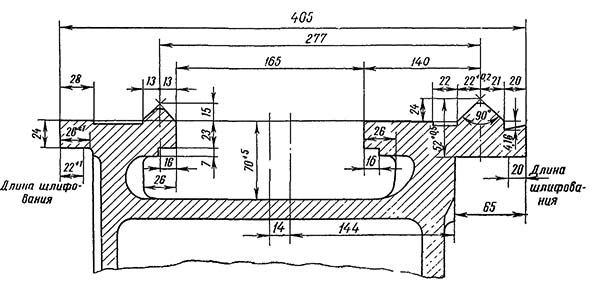

Станина токарно-гвинторізного верстата 1К62Б, 1К62Бм, 1К62ББ, 1К62Б5

Станина токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

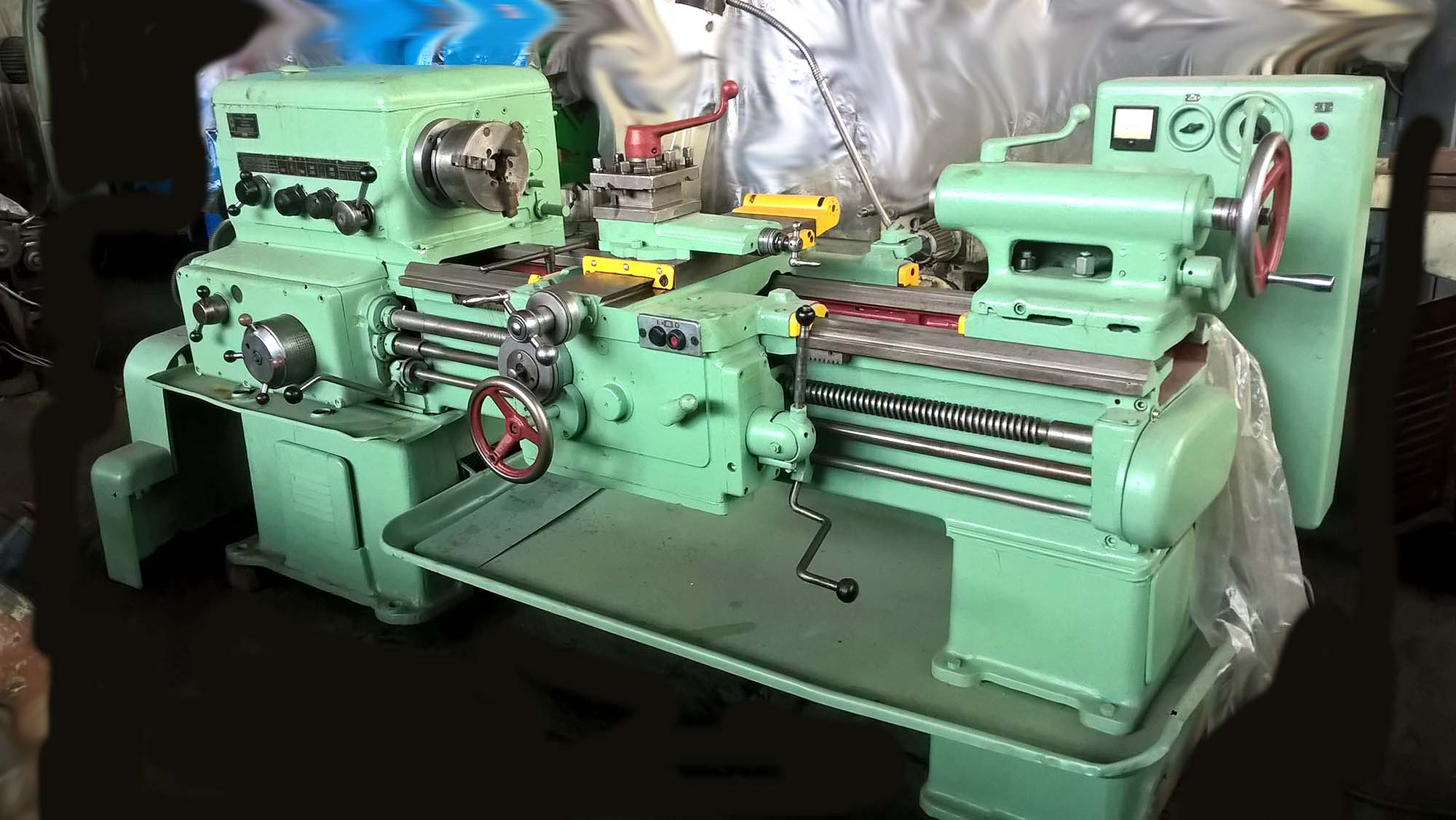

Фото токарно-гвинторізного верстата 1к62Б

Фото токарно-гвинторізного верстата 1к62Б. Дивитись у збільшеному масштабі

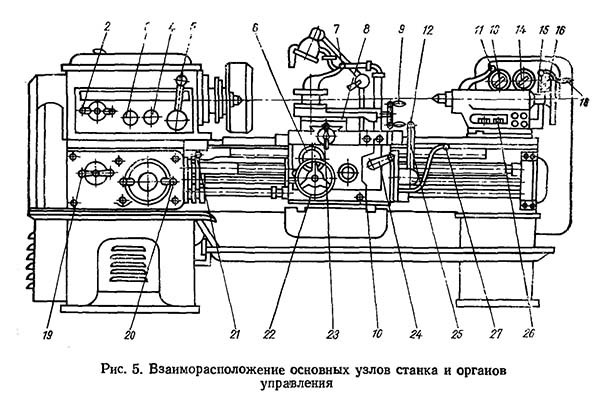

Розташування складових частинин токарного верстата 1К62Б

Розташування органів керування токарним верстатом 1к62Б

Розташування органів керування токарним верстатом 1к62Б. Дивитись у збільшеному масштабі

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

Электродвигателм токарно-гвинторізного верстата 1К62Б

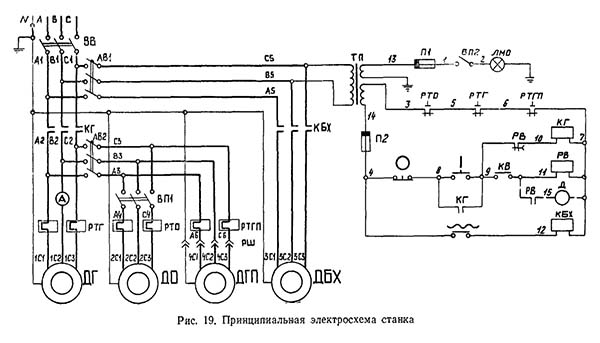

Електрична схема токарно-гвинторізного верстата 1К62Б

Схема електрична токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

При установці верстат должен быть надежно заземлен і подключен к общей системе заземления.

В дне електрошафи имеется отверстие для ввода проводов от питающей сети і провода заземления.

Провода от питающей сети і заземляющий провод присоединяются к вводному клеммнику аппаратной панелі електрошафи.

Гідроагрегат заземляется отдельно при помощи болта заземления, расположенного на верхней крышке торца гідроагрегата.

Верстати тропического исполнения имеют двойное заземление, т. е. по два болта заземления на станине і гідроагрегате. Кроме того, шкаф керування тропического исполнения имеет дополнительный болт заземления.

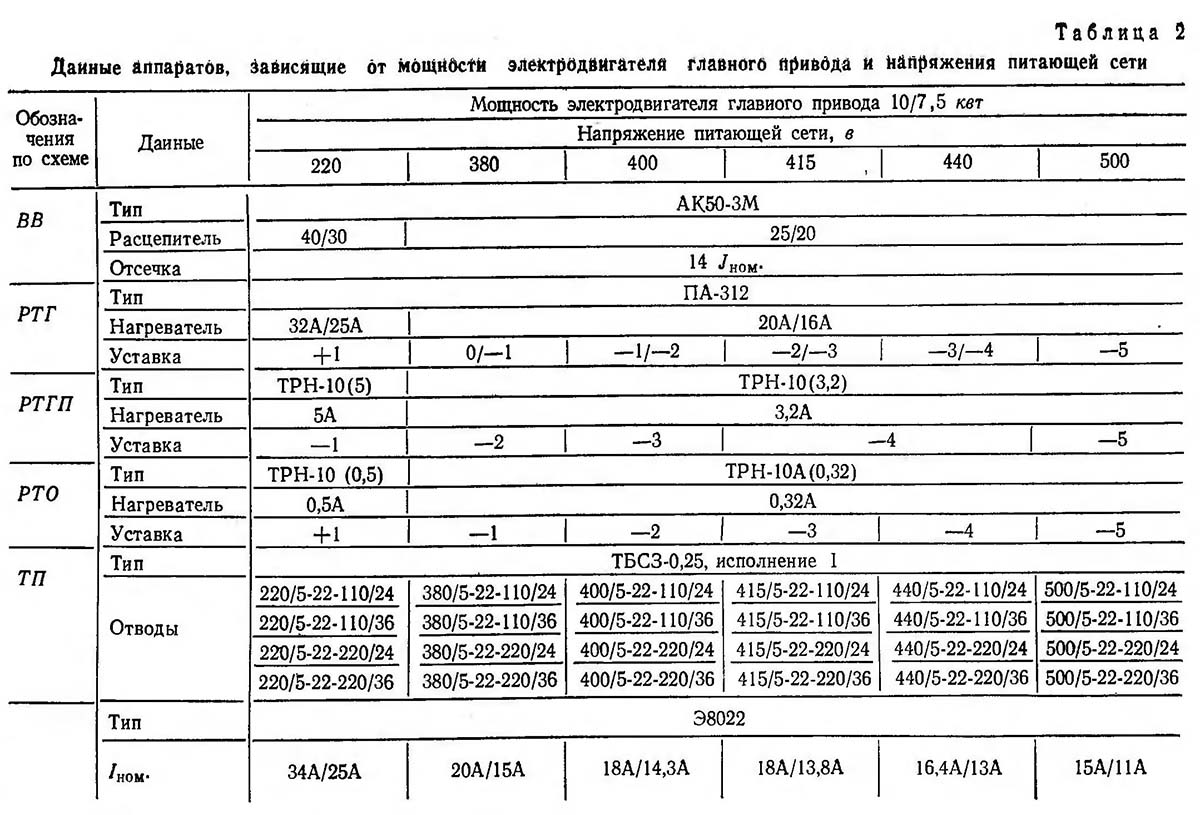

Плавкие предохранители для защиты електродвигуна головного приводу от токов короткого замыкания устанавливаются заказчиком в соответствии з нижеприведенной таблицей.

Перед началом роботи верстата необходимо електрическую его часть подключить к цеховой сети посредством вводного выключателя ВВ (см. рис. 19). Пуск головного електродвигуна осуществляется нажатием кнопки «Пуск» 1 (8—9), которая замыкает ланцюг катушки контактора КГ (7—10).

Катушка под влиянием проходящего по ней тока притягивает сердечник якоря КГ і замыкает механически связанные з ним главные контакты і блок-контакты. При етом силовые контакты контактора подключают двигатель ДГ к сети, а питание катушки контактора осуществляется через замкнувшийся блок-контакт КГ (8- 9). Последнее исключает дальнейшее нажатие кнопки «Пуск» 1. Для ограничения холостого ходу головного двигуна в схеме имеется реле часу РВ.

При среднем положении рукоятки фрікциону (шпиндель не вращается) замыкается нормально открытый контакт конечного выключателя KB (9—11) і включается реле часу РВ, которое через установленную выдержку часу отключит своим контактом (9—10) главный електродвигатель.

В верстатах тропического исполнения ставится моторное реле часу*. В среднем положении рукоятки фрікциону нормально открытым контактом конечного выключателя KB (9—11) включается електромагнит реле часу РВ (7—11), якорь которого через систему рычагов замыкает НО контакт РВ (12—15). При етом включается синхронный микродвигатель реле часу Д (7—15), который через редуктор і систему валика з кулачком размыкает НЗ контакт РВ (9—10) з установленной выдержкой часу і отключает главный електродвигатель.

Останов головного двигуна ДГ осуществляется нажатием кнопки «Стоп» 0 (4—8). Пуск електронасоса ДО осуществляется поворотом рукоятки пакетного выключателя ВП-1 в положение «Включено».

Последнее возможно только після пуска двигуна ДГ. Останов електродвигуна насоса охлаждения ДО осуществляется поворотом рукоятки пакетного выключателя ВП-1 в положение «Отключено», а также при отключении головного двигуна ДГ. Керування двигателем швидкого ходу ДБХ осуществляется нажатием толчковой кнопки «Быстрый ход» (4—12), встроенный в рукоятку фартука. Увімкнення і відключення местного освещения осуществляется либо посредством пакетного выключателя ВП-2, установленного на шкафу керування, либо посредством тумблера, расположенного на самом светильнике.

При етом через понижающий трансформатор ТП лампа ЛМО получает питание.

Відключення верстата осуществляется переводом рукоятки вводного выключателя ВВ в положение «Отключено».

На пульті шкафа белой точкой обозначено включенное положение пакетных выключателей, красной — положение «Отключено».

В станке имеется амперметр, измеряющий нагрузку головного електродвигуна. Амперметр имеет три шкалы: две белых і черную. Белая слева показывает недогрузку верстата, черная — нагрузку от 85 до 105%, белая справа показывает перегрузку.

Електродвигун гідравлики ДГП подключается при помощи штепсельной розетки РШ. Работает одновременно з головним електродвигуном. Електроустаткування гідравлики (ДГП, РТГП, РШ) устанавливается только на верстатах з гідросуппортом.

Захист от токов коротких замыканий производится автоматическими выключателями і плавкими предохранителями.

Захист електродвигателей от перегрузок осуществляется тепловыми реле (РТГ, РТО, РТГП).

Нулевая защита електродвигателей осуществлена катушками пускачів, которые при падении напряжения ниже 85% от номинального автоматически отключают електродвигатели от живлення.

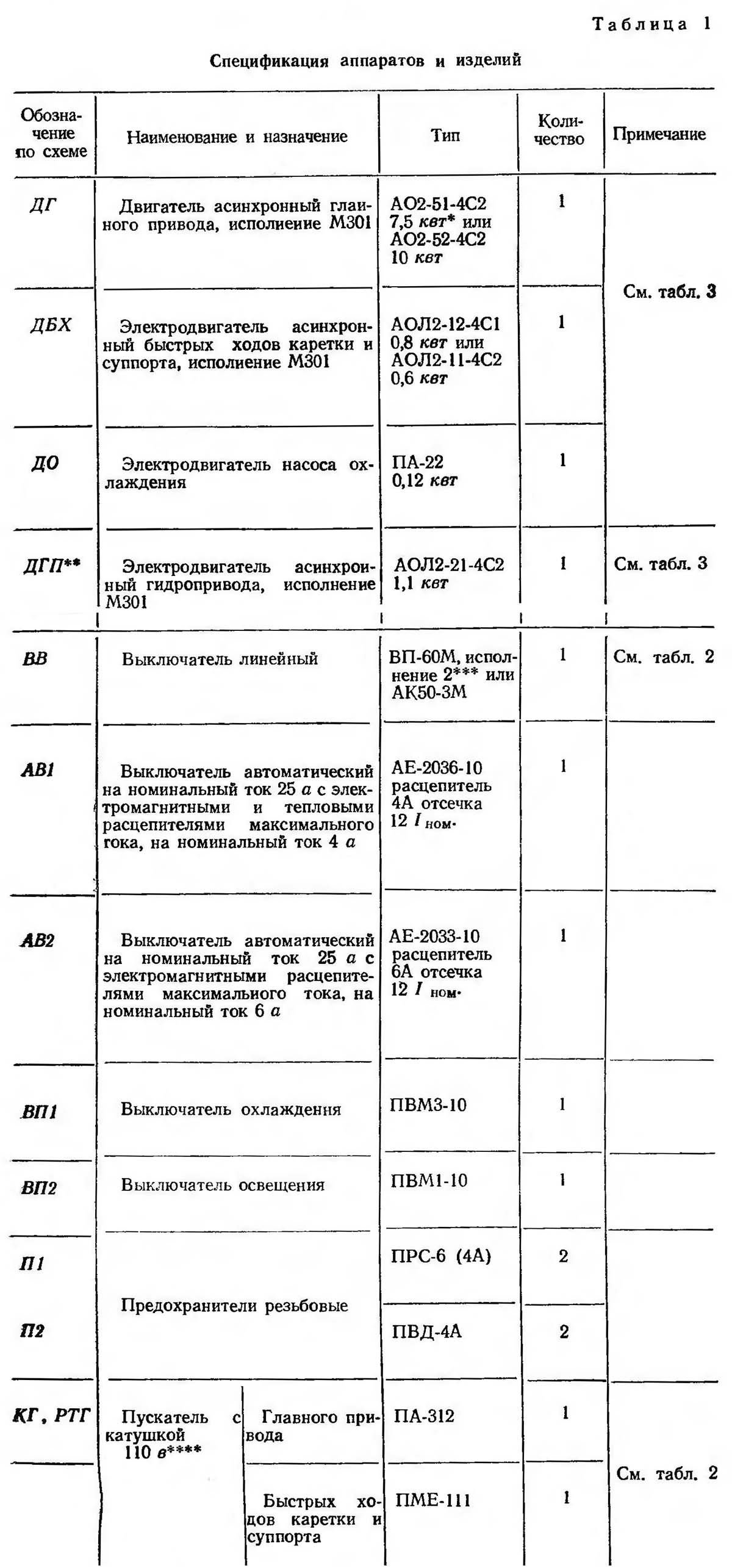

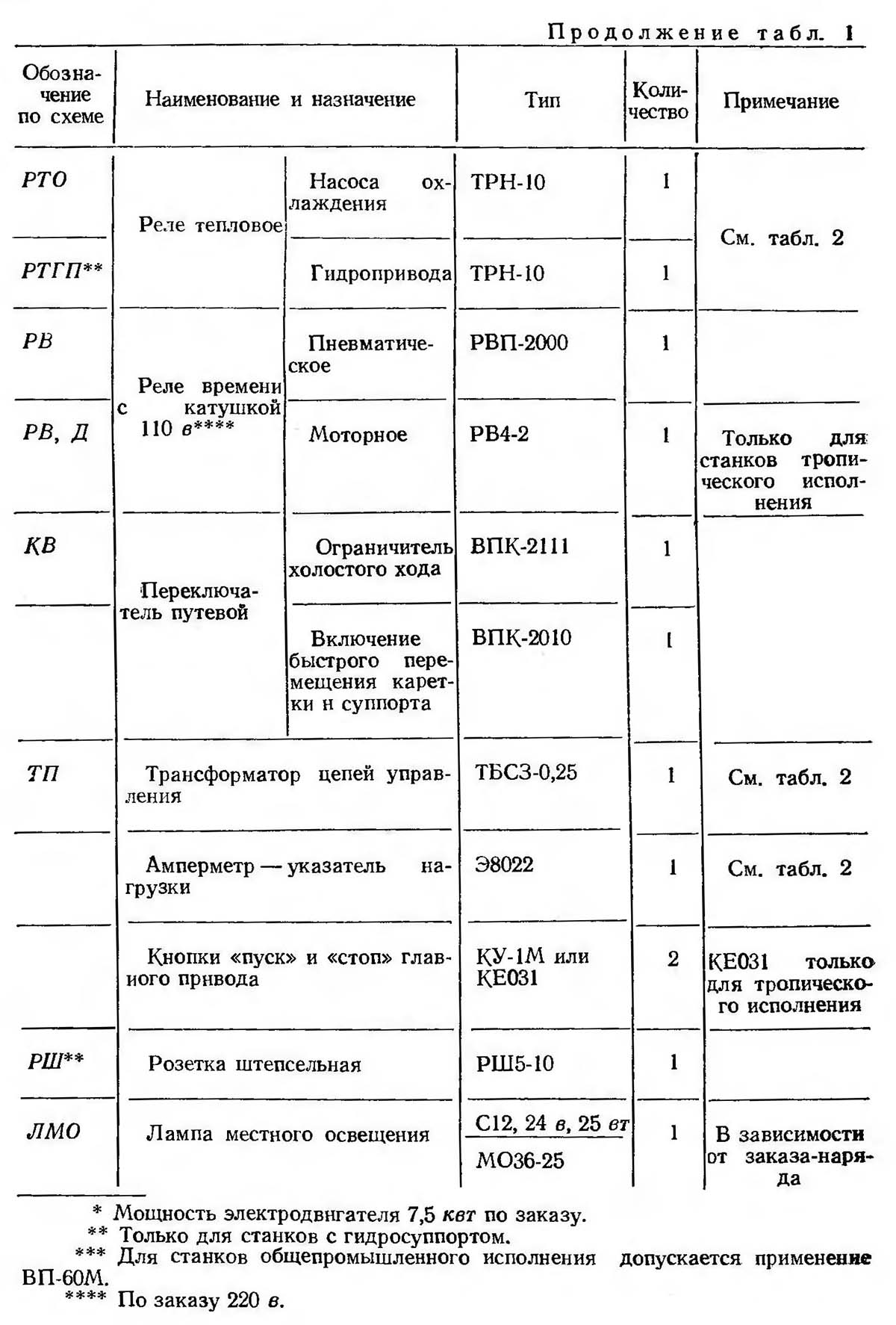

Список елементів токарно-гвинторізного верстата 1К62Б

Список елементів токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Список елементів токарно-гвинторізного верстата 1К62Б

Список елементів токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

Данные аппаратов токарно-гвинторізного верстата 1К62Б

Данные аппаратов токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

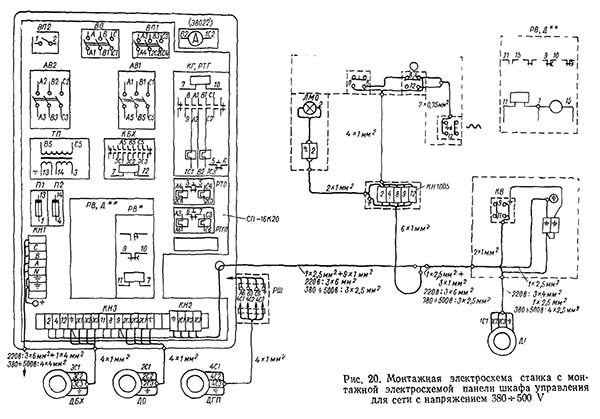

Схема з'єднань токарно-гвинторізного верстата 1К62Б

Схема з'єднань токарно-гвинторізного верстата 1К62Б. Дивитись у збільшеному масштабі

| Наименование параметра | 1К62 | 1К62Б | 1К625 |

|---|---|---|---|

| Основні параметри верстата | |||

| Класс точності по ГОСТ 8-82 | Н | П | Н |

| Наибольший диаметр заготовки над станиной, мм | 400 | 400 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 220 | 220 | 260 |

| Наибольшая длина заготовки (РМЦ), мм | 750, 1000, 1500 | 710, 1000, 1400 | 1000, 1400, 2000 |

| Наибольшая длина обтачивания, мм | 640, 930, 1330 | 640, 930, 1330 | 925, 1325, 1920 |

| Расстояние от линии центров до плоской направляющей станины (Высота центров), мм | 215 | 215 | 240 |

| Расстояние от линии центров до кромки резцедержателя, мм | 240 | 240 | 268 |

| Наибольшая масса заготовки в патроне, кг | 500 | ||

| Наибольшая масса заготовки в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 47 | 47 | 47 |

| Наибольший диаметр прутка, мм | 45 | 45 | 45 |

| Число ступеней частот прямого обертання шпинделя | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин (число швидкостей) | 12,5..2000 (24) | 12,5..2000 (24) | 12,5..2000 (24) |

| Число ступеней частот обратного обертання шпинделя | 12 | 12 | 12 |

| Частота обратного обертання шпинделя, об/мин | 19..2420 | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 |

| Кінець шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К |

| Коробка подач. Суппорт | |||

| Наибольшая длина ходу каретки, мм | 640, 930, 1330 | 640, 930, 1330 | 930, 1330, 1920 |

| Наибольший поперечний ход суппорта, мм | 250 | 250 | 350 |

| Число ступеней продольных подач | 49 | 49 | 49 |

| Пределы продольных рабочих подач суппорта, мм/об | 0,07..4,16 (49) | 0,07..4,16 (49) | 0,07..4,16 (49) |

| Число ступеней поперечных подач | 49 | 49 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,035..2,08 (49) | 0,035..2,08 (49) | 0,035..2,08 (49) |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 3,4 | 3,4 | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 1,7 | 1,7 | 1,7 |

| Количество нарезаемых різьб метрических | 44 | 44 | 44 |

| Пределы шагов нарезаемых різьб метрических, мм (число резьб) | 1..192 | 1..192 | 1..192 |

| Количество нарезаемых різьб дюймовых | 38 | 38 | 38 |

| Пределы шагов нарезаемых різьб дюймовых, число ниток на дюйм (число резьб) | 24..2 (38) | 24..2 (38) | 24..2 (38) |

| Количество нарезаемых різьб модульных | 20 | 20 | 20 |

| Пределы шагов нарезаемых різьб модульных, модуль (число резьб) | 0,5..48 (20) | 0,5..48 (20) | 0,5..48 (20) |

| Количество нарезаемых різьб питчевых | 37 | 37 | 37 |

| Пределы шагов нарезаемых різьб питчевых, питч (число резьб) | 96..1 (37) | 96..1 (37) | 96..1 (37) |

| Резцовые салазки (верхний суппорт) | |||

| Число резцов в резцедержателе | 4 | 4 | 4 |

| Высота от опорной поверхности резцов до линии центров, мм | 25 | 25 | 30 |

| Наибольшие розміри державки резца, мм | 25 × 25 | 25 × 25 | 30 × 30 |

| Наибольший угол поворота, град | -65°..+90° | -65°..+45° | ±90° |

| Цена деления шкалы поворота, град | 1° | 1° | 1° |

| Наибольший ход резцовых салазок (верхнего суппорта), мм | 140 | 140 | 160 |

| Цена деления лимба, мм | 0,05 | 0,05 | 0,05 |

| Задня бабка | |||

| Посадочный конус в пиноли | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 200 | 200 |

| Цена деления лимба переміщення пиноли, мм | 0,05 | 0,05 | 0,05 |

| Наибольшее поперечное смещение бабки, мм | ±15 | ±15 | ±15 |

| Електроустаткування | |||

| Количество електродвигателей на станке | 4 | 4 | 4 |

| Мощность електродвигуна головного привода, кВт | 10 | 10 | 10 |

| Тип електродвигуна головного привода | АО2-52-4Ф | АО2-52-4С2 | АО2-52-4Ф |

| Мощность електродвигуна быстрых перемещений, кВт | 0,8 | 0,8 | 0,8 |

| Тип електродвигуна быстрых перемещений | АОЛ2-12-4Ф | АОЛ2-12-4С1 | АОЛ2-12-4Ф |

| Мощность електродвигуна гідростанції, кВт | 1,1 | 1,1 | 1,1 |

| Тип електродвигуна гідростанції | АОЛ2-22-6Ф | АОЛ2-21-4С2 | АОЛ2-22-6Ф |

| Мощность електродвигуна насоса охлаждения, кВт | 0,125 | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | ПА-22 |

| Габарити і масса верстата | |||

| Габарити верстата (длина ширина высота) (РМЦ = 1000), мм | 2812 × 1166 × 1324 | 2812 х 1166 х 1324 | 3212 × 1216 × 1349 |

| Масса верстата (РМЦ = 1000), кг | 2140 | 2140 | 2410 |

Связанные ссылки

1К62Б Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62Б Паспорт токарно-гвинторізного верстата, (djvu) 1,8 Мб, Скачать

1К62Б Руководство по ремонту токарно-винторезных верстатів. Часть 1. Общее опис верстатів і чертежи вузлів

1К62Б Руководство по ремонту токарно-винторезных верстатів. Часть 1. Общее опис верстатів і чертежи вузлів

1К62Б Руководство по ремонту токарно-винторезных верстатів 1К62Б, 1К62Б5. Часть 2. Сменяемые детали

1К62Б Руководство по ремонту токарно-винторезных верстатів 1К62Б, 1К62Б5. Часть 2. Сменяемые детали

1К62Б Посібник з ремонту токарно-гвинторізних верстатів 1К62Б, 1К62Б5. Частина 3. Маршрутна технологія збирання-розбирання

1К62Б Посібник з ремонту токарно-гвинторізних верстатів 1К62Б, 1К62Б5. Частина 3. Маршрутна технологія збирання-розбирання

Той, хто шукає мільйони, дуже рідко їх знаходить, але зате той, хто їх не шукає, не знаходить ніколи!

Оноре де Бальзак