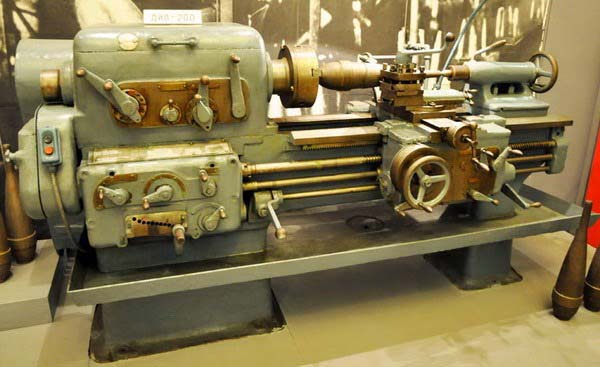

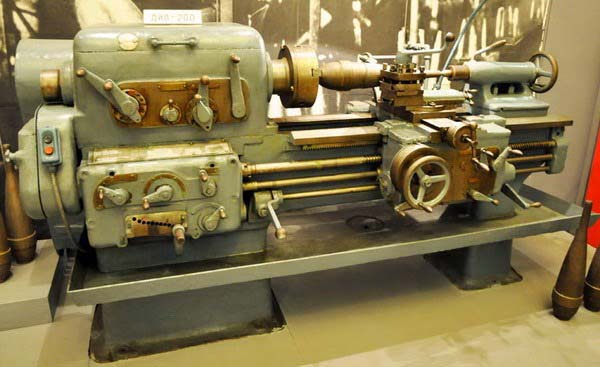

Виробник токарного верстата ДІП-200 - Московський верстатобудівний завод "Червоний пролетарій" ім. А.І. Єфремова , заснований у 1857 році.

Перші універсальні токарно-гвинторізні верстати з коробкою швидкостей уперше в СРСР почали випускатися на Московському верстатобудівному заводі "Червоний пролетар" ім. А.І. Єфремова в 1932 році і отримали найменування ДІП-200 , ДІП-300 , ДІП-400 , ДІП-500 ( ДІП - Наздогнати І Перегнати), де 200, 300, 400, 500 - висота центрів над станиною.

У 1937 році в ЕНІМС було розроблено типаж (номенклатура типів та розмірів) верстатів, у тому числі й прийнято єдину систему умовних позначень верстатів.

Таким чином, за правилами позначення верстатів модель 1Д62 позначає: 1 – група – токарні верстати, Д – покоління верстатів, 6 – підгрупа – токарно-гвинторізні верстати, 20 – головний параметр – висота центрів над станиною (200 мм)

Позначення лінійки верстатів серії ДІП-200 збереглося до теперішнього часу і відноситься зазвичай до всіх моделей серії: 1д62, 1д62м , 1А62 , 1К62 , 16К20 , МК6056 виробництва заводу "Червоний пролетарій", що дозволяють виробляти деталі.

Універсальний токарно-гвинторізний верстат моделі ДІП-200 (за класифікацією ЕНІМС 1Д62 , 1Д62М ) - перший радянський верстат з коробкою швидкостей та діаметром обробки над станиною 400 мм, як і всі інші ДІПи ( ДІП-200 , ДІП-300 , ДІП-300 , ДІП-500 ), розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930 по 1950-і роки.

Токарний верстат ДИП-200 призначений для виконання найрізноманітніших токарних робіт, у тому числі для нарізування різьблення: метричної, дюймової, модульної.

У період першої Сталінської п'ятирічки заводом «Червоний пролетар» був освоєний (1932 рік) у серійному виробництві токарно-гвинторізний верстат ДІП-200 – перший верстат з механічною коробкою швидкостей замість ступінчастиних шківів. У 1937 році ДІП-200 отримав позначення 1д62 згідно з класифікатором розробленим ЕНІМС (Експериментальний науково-дослідний інститут металорізальних верстатів, заснований 19 травня 1933 р.).

Надалі верстат ДІП-200 (1д62) був модернізований заводом з метою зручнішого керування коробкою швидкостей, спрощення коробки подач та створення надійної системи мастила. Удосконалена модель стала називатися 1д62м і фактично це друга модель у серії токарних верстатів ДІП-200.

Зазначені зміни покращили умови обслуговування верстата та забезпечили його більшу продуктивність.

Обертання виробу, закріпленого в патроні передньої бабки чи центрах, здійснюється від індивідуального електродвигуна 4,3 кВт. Рух від електродвигуна передається через ременную передачу на приводний шків і потім через зубчасті колеса механізму коробки швидкостей - на шпиндель.

Найбільший діаметр деталі типу Диск , що обробляється над станиною, становить 410 мм, а максимальний діаметр деталі типу Вал , що закріплюється в центрах над верхньою частининою супорта – 210 мм. Відстань між центрами 750, 1000, 1500 мм.

Найбільша довжина обточування деталі з механічною подачею супорту дорівнює 650, 900, 1400 мм.

Шпиндель верстата ДІП-200 (1Д62М) отримує 18 швидкостей обертання у прямому напрямку (11,5..600 об/хв) і 9 у зворотному (18..760) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Двостороння фрикційна дискова муфта, що складається з двох незалежних половин, у коробці швидкостей керує пуском, зупинкою та реверсуванням шпинделя при включеному двигуні.

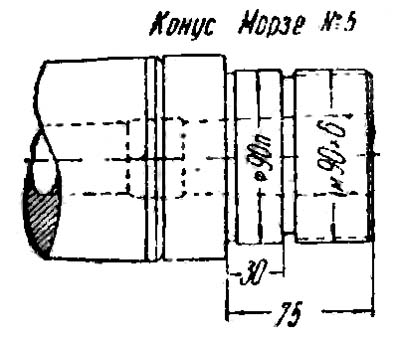

Передній кінець шпинделя верстата ДІП-200 має різьблення М90х6 для кріплення проміжного фланця з патроном.

Коробка подач забезпечує нарізання метричної, дюймової та модульної різьби без застосування змінних шестерень. Для нарізування точного різьблення ходовий гвинт може бути прямо включений, минаючи коробку подач.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 40 мм з кроком 12 мм.

За допомогою механізму збільшення кроку можна збільшити кроки всіх різьблень у 4 та 16 разів.

Механізм коробки подач забезпечує через ходовий вал Ø 30 мм.

Модернізована модель ДІП-200 (1Д62М) відрізнялася від першої моделі верстата ДІП-200 (1Д62) такими змінами:

Висота центрів – 220мм., РМЦ – 1200мм., внутрішній діаметр шпинделя 60мм. Двигун - 4 кВт, 380в., Електрика оригінальна - двигун AEG, комутація Siemens. Загальна довжина – 3м., маса 2т. Конуса: у шпинделі КМ6, у задній бабці – КМ4.

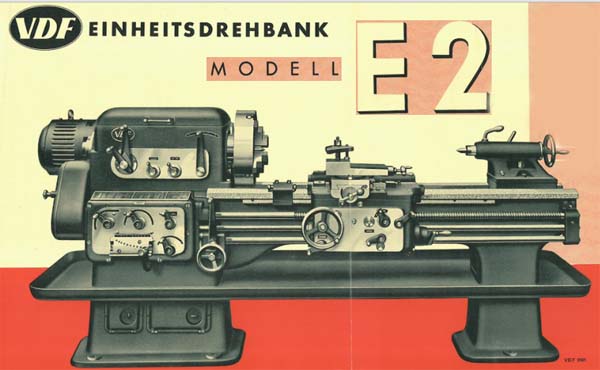

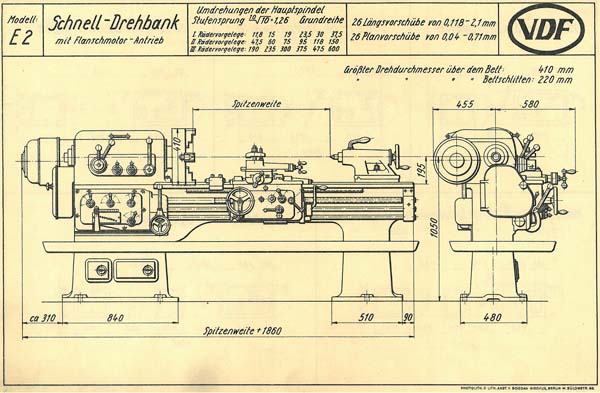

Німецький токарний верстат фірми VDF модель Е2

Німецький токарний верстат фірми VDF модель Е2

Німецький токарний верстат фірми VDF модель Е2

Німецький токарний верстат VDF модель Е2. Дивитись у збільшеному масштабі

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 апреля 1932 года был собран і опробован первый советский універсальний токарно-гвинторізний верстат з коробкой швидкостей - ДИП-200. К концу 1932 года было выпущено 25 ДИПов.

В 1934 году осваивается выпуск верстатів ДИП-300, ДИП-400, ДИП-500. Впіслядствии производство етих верстатів было передано на Рязанский станкостроительный завод. Производство верстата ДИП-500 было, также, передано на Коломенский завод тяжелых верстатів КЗТС.

В 1937 году в ЭНИМС был разработан типаж (номенклатура типов і размеров) верстатів і принята единая система условных обозначений верстатів. По новой системе обозначений первый ДИП-200 стал называться 1Д62. Но абревиатура ДИП-200 сохранилась і по сей день - для обозначения токарного верстата з высотой центров над станиной равной или близкой 200 мм.

В 1940 году завод выпустил верстат 162К (26А) - один из варіантівДИП-200.

В 1945 году завод переходит на выпуск модернізованого верстата ДИП-200 (ДИП-20М, 1д62м).

В 1948 году завод переходит на выпуск верстата 1А62.

В 1949-1953 году без остановки производства осуществлен переход на поточное производство токарного верстата 1А62. Также в разные годы выпускались: 1620, 1Б62, 1м620, 1622.

В 1954 году был изготовлен опытный образец верстата 1К62, серийное производство которого было запущено в 1956 году.

В 1956 году завод перешёл на крупносерийный выпуск нового верстата 1К62. За понаступні 18 лет, в течение которых они изготавливались, было выпущено 202 тысячи таких верстатів.

Выпускались модификации, изготовленные на базе токарно-гвинторізного верстата 1к62: 1к625, 1к620, 1к62Б підвищеної точності і др.

В 1965 году завод выпустил токарно-гвинторізний верстат підвищеної точності 16Б20П, который стал переходной моделью между 1к62 і 16к20. Коробка подач 16Б20П.070.000 і фартук 16Б20П.061.000 етого верстата стали стандартом для всех післядующих моделей етой серии.

В 1971 году была изготовлена опытная партия верстатів 16К20, в 1972 году на Лейпцигской ярмарке верстат 16К20 был удостоен золотой медали.

В 1972—1973 проводилась реконструкция завода в связи з выпуском новой моделі верстата 16К20. Осваивается серийное производство етих верстатів. К концу года з конвейера сходит до 1000 таких верстатів в месяц. На експорт отправляется около 10 процентов.

На основе базовой моделі токарно-гвинторізного верстата 16К20 было изготовлено множество модификаций, в том числе: 16К25, 16К20М, 16К20П, 16К20В, 16К20Г, 16К20К, 16К20Ф1, 16К20ПФ1, 16К20ВФ1 і др.

Верстати з ЧПУ 16К20Ф3, 16К20Ф3С32, 16А20Ф3, 16К20Т1.

В 1988 году производство верстата моделі 16к20 прекращено. На смену ему пришли токарно-винторезные верстати серии МК: МК6046, МК6047, МК6748, МК6056, МК6057, МК6758.

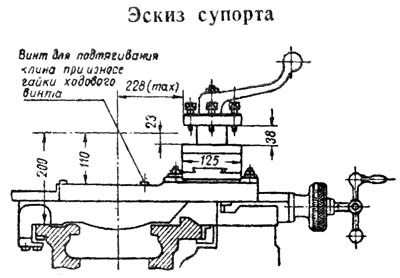

Ескіз суппорта токарного верстата дип-200

Ескіз шпинделя токарного верстата дип-200

Фото первой моделі токарного верстата ДИП-200 (1д62)

Фото первой моделі токарно-гвинторізного верстата ДИП-200. Дивитись у збільшеному масштабі

Фото токарного верстата ДИП-200 (1д62м)

Розташування органів керування токарним верстатом ДИП-200 (1д62м)

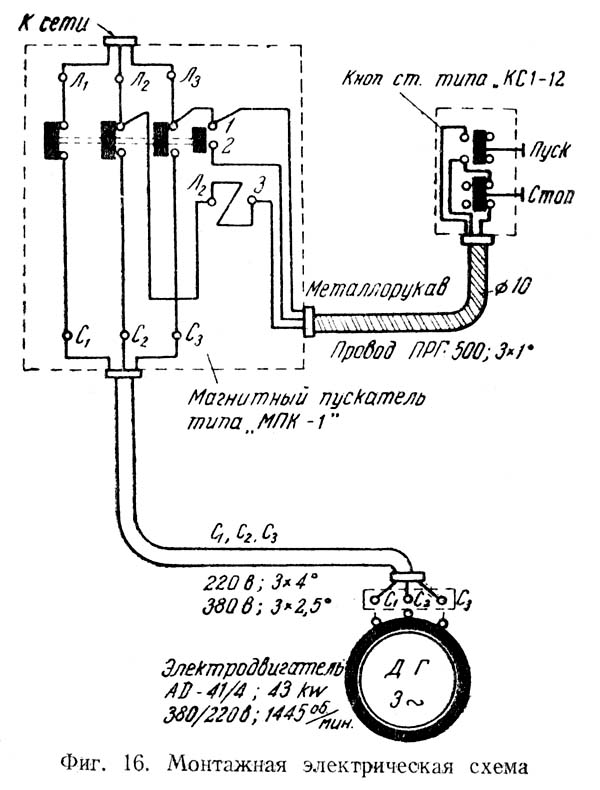

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

На станке установлен один трехфазный короткозамкнутый асинхронный електродвигатель:

Електрична схема токарного верстата ДИП-200 (1д62м)

Верстат снабжается електродвигуном (фиг. 16) трехфазного тока з короткозамкнутым ротором. Тип електродвигуна — АД-41/4 220/380 в, мощностью 4,3 кВт, 1445 об/мин.

При нормальной нагрузке к. п. д. = 0,85; коеффициент мощности Cos φ = 0,86; сила тока при напряжении в 380 В равна 8,9 А., а при напряжении в 220 В — 15,4 А.

Електродвигун устанавливается на качающейся плите, смонтированной сзади верстата, і соединен з приводным шкивом передньої бабки ременной передачей (фиг. 21).

Магнитный пускатель (нереверсивный) типа «МПК-1» служит для увімкнення електродвигуна, приводящего механізм верстата в движение. Контактор пускателя приводится в действие от електромагнита, на котором устанавливается катушка на напряжение 220 или 380 вольт, в зависимости от напряжения в сети.

На станине предусмотрен платик (фиг. 7) под конечный выключатель ВК-101, который устанавливается в случаях, когда является целесообразным вимкнення електродвигуна при каждом выключении фрікциону.

Увімкнення електродвигуна возможно при напряжении не ниже 85% от номинального.

От коротких замыканий електродвигатель должен защищаться плавкими предохранителями, установленными вне верстата самим заказчиком. Магнитный пускатель устанавливается на станине в левой її частини, з задньої стороны верстата.

Кнопочная станція. Увімкнення і вимкнення електродвигуна производится при помощи кнопочной станції типа «KC1-12», установленной на станине под передньої бабкой спереди верстата.

Увімкнення електродвигуна производится кратковременным нажатием кнопки «ПУСК», которая замыкает ланцюг магнитной катушки пускателя. Катушка под влиянием проходящего по ней тока притягивает сердечник якоря і замыкает механически связанные з ним главные і вспомогательные контакты.

Главные контакты соединяют електродвигатель з сетью, а вспомогательные создают в ланцюги катушки електромагнита соединение, параллельное кнопке «ПУСК». Тогда дальнейшее нажатие кнопки «ПУСК» будет излишне, так как питание катушки происходит після етого через ланцюг вспомогательных контактов.

При пуске електродвигуна нужно проверять положение рукояток, увімкнення фрикционной муфты. Включать електродвигатель можно только при выключенной муфте.

Выключение електродвигуна осуществляется нажатием кнопки «СТОП», которая разрывает ланцюг катушки пускателя, вследствие чего сердечник якоря отпадает і разрывает все контакты.

Верстат должен быть заземлен согласно нормам техники безопасности. Для етого на станке имеется спеціальний болт, отмеченный табличкой з надписью «Болт заземления», к которому надлежит присоединить заземляющий провод (фиг. 15).

| Наименование параметра | ДИП-200 (1д62м) |

1А62 | 1К62 |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н | Н | Н |

| Наибольший диаметр заготовки, обрабатываемой над станиной, мм | 410 | 400 | 400 |

| Наибольший диаметр заготовки, обрабатываемой над суппортом, мм | 210 | 210 | 220 |

| Наибольшая длина заготовки, обрабатываемой в центрах (РМЦ), мм | 750, 1000, 1500 | 750, 1000, 1500 | 710, 1000, 1400 |

| Наибольшая длина обточки, мм | 650, 900, 1400 | 650, 900, 1400 | |

| Наибольшее расстояние от оси центров до до кромки резцедержателя, мм | 228 | 228 | 240 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 23 | 25 | 25 |

| Наибольшее сечение державки резца, мм | 25 х 25 | 25 х 25 | 25 х 25 |

| Наибольшая масса заготовки, обрабатываемой в патроне, кг | 500 | ||

| Наибольшая масса заготовки, обрабатываемой в центрах, кг | 1500 | ||

| Шпиндель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 38 | 36 | 47 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 37 | 38 | 45 |

| Число ступеней частот прямого обертання шпинделя | 18 | 21 | 24 |

| Частота обертання шпинделя в прямом направлении, об/мин | 11,5..600 | 11,5..1200 | 12,5..2000 |

| Число ступеней частот обратного обертання шпинделя | 9 | 12 | 12 |

| Частота обертання шпинделя в обратном направлении, об/мин | 18..760 | 18..1520 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 5 | Морзе 5 | Морзе 6 |

| Кінець шпинделя фланцевого | М90х6 | М90х6 | 6К по ГОСТ 12593-72 |

| Торможение шпинделя | есть | есть | есть |

| Материал шпинделя | Ст.45 | Ст.45 | |

| Суппорт. Подачи | |||

| Наибольшее перемещение поздовжньої каретки суппорта от руки, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поздовжньої каретки суппорта по валику і по винту, мм | 650, 900, 1400 | 650, 900, 1400 | 640, 930, 1330 |

| Наибольшее перемещение поперечної каретки суппорта от руки, мм | 280 | 280 | 250 |

| Наибольшее перемещение поперечної каретки суппорта по валику і по винту, мм | 280 | 280 | 250 |

| Продольное перемещение на одно деление лимба, мм | нет | 1 | 1 |

| Поперечное перемещение на одно деление лимба, мм | 0,05 | 0,05 | 0,05 |

| Поперечное перемещение на один оборот лимба (шаг гвинта поперечного суппорта), мм | 5 | 5 | |

| Число ступеней продольных подач | 35 | 35 | 49 |

| Пределы рабочих подач продольных, мм/об | 0,082...1,59 | 0,082...1,59 | 0,07..4,16 |

| Число ступеней поперечных подач | 35 | 35 | 49 |

| Пределы рабочих подач поперечных, мм/об | 0,027..0,522 | 0,027..0,522 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | нет | нет | 3,4 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | нет | нет | 1,7 |

| Количество нарезаемых різьб метрических | 25 | 19 | 44 |

| Пределы шагов метрических резьб, мм | 1..12 | 1..12 | 1..192 |

| Количество нарезаемых різьб дюймовых | 30 | 20 | 38 |

| Пределы шагов дюймовых резьб, ниток/дюйм | 24..2 | 24..2 | 24..2 |

| Количество нарезаемых різьб модульных | 12 | 10 | 20 |

| Пределы шагов модульных резьб, модуль | 0,25..3 | 0,5..3 | 0,5..48 |

| Количество нарезаемых різьб питчевых | 24 | 24 | 37 |

| Пределы шагов нарезаемых різьб питчевых | 96..7 | 95..7 | 96..1 |

| Выключающие упоры продольные | есть | есть | есть |

| Выключающие упоры поперечные | нет | нет | нет |

| Предохранение от перегрузки | есть | есть | есть |

| Блокировка одновременного увімкнення продольного і поперечного руху суппорта | есть | есть | есть |

| Різьбопокажчик | нет | ||

| Наружный диаметр ходового гвинта, мм | 40 | 40 | |

| Шаг ходового гвинта, мм | 12 | 12 | |

| Диаметр ходового вала, мм | 30 | 30 | |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 100 | 113 | 140 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,05 | 0,05 | |

| Перемещение резцовых салазок на один оборот лимба (шаг гвинта резцовых салазок), мм | 5 | 5 | |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±90° | ±90° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° | 1° |

| Число резцов в резцовой головке | 4 | 4 | 4 |

| Задня бабка | |||

| Диаметр пиноли задньої бабки, мм | 65 | 70 | |

| Конус отверстия в пиноли задньої бабки по ГОСТ 2847-67 | Морзе 4 | Морзе 4 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 150 | 150 | 150 |

| Перемещение пиноли на одно деление лимба, мм | нет | нет | 0,05 |

| Величина поперечного смещения корпуса бабки, мм | ±15 | ±15 | ±15 |

| Електроустаткування | |||

| Количество електродвигателей на станке | 1 | 2 | 4 |

| Електродвигун головного привода, кВт | 4,3 | 7 | 10 |

| Електродвигун быстрых перемещений, кВт | нет | нет | 0,8 |

| Електродвигун гідростанції, кВт | нет | нет | 1,1 |

| Електродвигун насоса охлаждения, кВт | нет | 0,125 | 0,125 |

| Насос охлаждения (помпа) | ПА-22 | ПА-22 | |

| Габарити і масса верстата | |||

| Габарити верстата (довжина ширина висота) (РМЦ = 1000), мм | 2650 х 1315 х 1220 | 2650 х 1580 х 1210 | 2812 х 1166 х 1324 |

| Маса верстата (РМЦ = 1000), кг | 1750 рік | 2105 | 2140 |

Корисні посилання на тему. додаткова інформація