У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року було зібрано та випробувано перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200. До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 , ДІП-400 , ДІП-500 .

У 1944 році виробництво верстата ДІП-400 було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

21 лютого 1949 року Рязанський верстатобудівний завод випустив свій перший верстат. Це був токарно-гвинторізний верстат моделі 164 . У міру вдосконалення конструкції верстатів з'явилися моделі 1А64 , 1М64, 16К40 .

Позначення лінійки верстатів серії ДІП-400 збереглося до теперішнього часу і зазвичай відноситься до моделей з висотою центрів 400 мм (діаметр обробки близько 800 мм).

Універсальний токарно-гвинторізний верстат ДІП-400 (за класифікацією ЕНІМС 1д64 ) - перший радянський верстат з коробкою швидкостей та діаметром обробки над станиною 800 мм, як і всі інші ДІПи (ДІП -200 , ДІП - 300 , ДІП - 400, ), розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930 по 1950-і роки.

Токарний верстат ДИП-400 з висотою центрів 400 мм, діаметром точення над станиною 800 мм (над виїмкою 1200 мм) і міжцентровою відстанню 3000 мм відноситься до класу важких токарних верстатів і призначений для обробки чорних і кольорових металів з великими швидкостями різання сталі та твердих сплавів.

На токарномуу верстаті ДІП-400 можна виконувати різноманітні токарні роботи, включаючи точення конусів, а також нарізання метричної, модульної та дюймової різьблення в умовах одиничного та дрібносерійного виробництва.

На даному верстаті можна нарізати такі різьблення:

Крім того всі кроки різьб, що нарізаються, можуть бути збільшені в 4 і 16 разів.

Шпиндель токарного верстата ДІП-400 сталевий, з діаметром отвору Ø 100мм, конусом Морзе 6, встановлений на бронзових конусних підшипниках ковзання. Осьове навантаження сприймається затятими кульковими підшипниками в передній частинині шпинделя. Кінець шпинделя різьбовий.

Рух шпиндель отримує від 12-швидкісної коробки швидкостей, що також знаходиться в передній бабці. Крім шпинделя коробка швидкостей, через шестерні гітари передає рух на вхідний вал коробки подач.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1940 році освоєно виробництво токарних верстатів ДІП-40 (1д64), ДІП-50 (1д65).

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

Для освоєння виробництва верстатів на РСЗ першим був обраний токарно-гвинторізний верстат ДІП-400 з висотою центрів 400 м, який був докорінно перероблений і отримав назву - модель 164 .

У токарно-гвинторізному верстаті моделі 164 було передбачено преселективне керування швидкостями. Для зміни величини подач верстата було дві рукоятки. Керування переміщеннями супорта та каретки здійснювалося від однієї рукоятки, в яку вмонтовано кнопку для включення прискорених переміщень супорта та каретки. Верхня частинина супорта мала механічні рухи. У пінолі задньої бабки вмонтований центр, що обертається. Верстат був оснащений копіювальним пристроєм, у фартуху верстата встановлені електромагнітні муфти. Застосування легованих сталей для шестерень з відповідною термообробкою та шліфуванням по профілю зуба забезпечували надійність та довговічність верстата. Технічна характеристика верстата моделі 164 була вищою за рівень кращих зразків токарно-гвинторізних верстатів того часу.

Перший верстат було пред'явлено Державній комісії вже 21 грудня 1949 року. Верстат 164 встановлено на постамент біля головного корпусу заводу.

Верстат 164 згодом постійно уніфікувався, доопрацьовувався, удосконалювався, з'являлися нові моделі:

У 1953 році запущено у виробництво верстат наступного покоління серії - 1а64 .

З 1972 року початок серійного випуску токарних верстатів: 1л64 , 1м64 .

У 1978 році початок серійного випуску верстата 16К40 .

У 1992 році початок серійного випуску останньої моделі серії - 16р40 .

Фото токарно-гвинторізного верстата ДИП-400

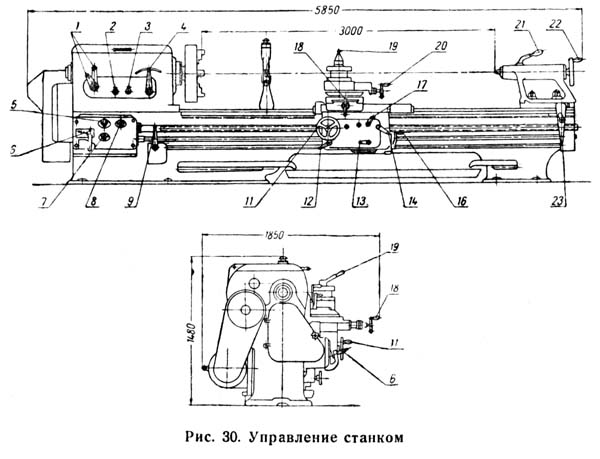

Розміщення органів керування токарним верстатом ДІП-400

Розміщення органів керування токарно-гвинторізним верстатом ДІП-400. Дивитись у збільшеному масштабі

При перемиканні шестерень усі рукоятки керування повинні бути доведені до фіксуючого положення. Недотримання цього може спричинити поломку зубів у шестерень.

Пуск і зупинка верстата виробляються залежно від положення працюючого рукоятками 9 або 16, які знаходяться: перша — біля коробки подач, друга справа від фартуха.

Зміна напрямку обертання шпинделя проводиться кнопковою станцією, розташованою на передній бабці.

Зміна швидкості обертання шпинделя проводиться ручками 1 і 4. Переставляти ці ручки можна тільки на тихому ходу.

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

Питание ланцюгів електроустаткування токарно-гвинторізного верстата ДИП-400 осуществляется следующими напряжениями:

На станке установлен один трехфазных короткозамкнутый асинхронный електродвигатель:

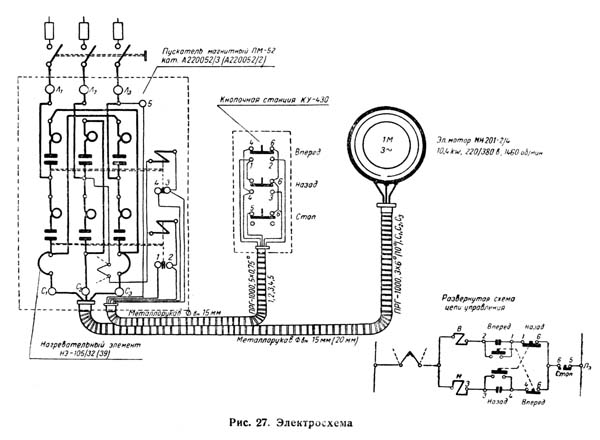

Електрична схема токарного верстата ДИП-400

Електрична схема токарно-гвинторізного верстата ДИП-400. Дивитись у збільшеному масштабі

Верстат оборудован електродвигуном трехфазного тока з короткозамкнутым ротором. Тип електродвигуна МА 201 2/4, мощностью 10,4 кВт, 1500 оборотів в минуту. При номинальной нагрузке к. п. д. в 0 87. Коефициент мощности cos φ — 0,87, сила тока при 380 В равна 20,8 А, а при 220 В — 36 А.

Електродвигун устанавливается сзади верстата на специальной плите, укрепленной на самой станине, і сможе (перемещаться для натяжения ремня.

Магнитный пускатель. Керування електродвигуна осуществляется при помощи реверсивного магнитного пускателя типа ПМ-52, состоящего из двух контакторов. Контакторы пускателя приводятся в действие от електромагнитов, на которых устанавливаются катушки на напряжение 220 или 380 в в зависимости от напряжения сети. Контакторы механически сблокированы между собою.

Для защиты електродвигуна от перегрузок магнитный пускатель содержит максимальное тепловое реле, установленное на двух фазах, На етик реле устанавливаются нагревательные елементы типа НЭ 105 39 при 220 В і типа НЭ 105/32 при 380 В напряжения сети.

Магнитный пускатель ПМ-52 устанавливается на станке сзади передньої бабки.

Вместо реверсивного пускателя ПМ-52 могут быть установлены два спаренных магнитных пускателя типа ПМ-2, которые в етом случае устанавливаются на специальной стойке. Стойка вместе з пускателями устанавливается заказчиком по своему усмотрению.

Захист от падения напряжения осуществляется катушкой контактора, которая при понижении напряжения в сети до 50—60% от номинального автоматически отключает двигатель.

Увімкнення електродвигуна возможно при напряжении не ниже 85% от нормального.

От коротких замыканий тепловое реле защитить двигатель не може, так как оно действует не мгновенно, а з некоторой выдержкой часу, которая находится в обратной зависимости от величины перегрузки.

От коротких замыканий двигатель должен защищаться плавкими предохранителями, устанавливаемыми вне верстата самим потребителем.

Работа теплового реле. При автоматическом срабатывании теплового реле вследствие перегрузки електродвигуна разрывается его контакт, установленный в ланцюги катушки електромагнитного пускателя, і післядний разрывает ланцюг живлення електродвигуна, который останавливается.

Для того чтобы снова включить електродвигатель, необходимо по истечении часу, потребного для охлаждения биметаллической пластинки (от 0,5 до 3 мин.), нажать кнопку «Boзврат» на крышке магнитного пускателя. При етом контакт теплового реле возвращается в замкнутое положение.

Кнопочная станція. Увімкнення, вимкнення і реверсирование головного двигуна производятся нажимом соответствующих кнопок «Вперед», «Стоп» или «Назад» на кнопочной станції. Последняя устанавливается впереди верстата на передньої бабке.

Пуск в ход і останов. Увімкнення електродвигуна производится кратковременным нажатием кнопки «Вперед» или «Назад», которые замыкают ланцюг магнитной катушки пускателя. Катушка притягивает сердечник якоря і механически замыкает главные і вспомогательные контакты. Електросхема верстата представлена на рис. 27.

Перед пуском необходимо:

Выключение електродвигуна осуществляется нажатием кнопки «Стоп», которая разрывает ланцюг катушки пускателя, вследствие чего сердечник якоря падает і разрывает все контакты.

При длительных остановках верстата (заправка деталей, установка инструмента і т. д.) електродвигатель необходимо выключать кнопкой «Стоп».

Ни в коем случае не следует при пробном пуске і дальнейшей работе верстата заменять сгоревшие предохранители медной проволокой.

Предохранитель должен быть заменен новым, соответствующим данному напряжению сети і силе тока.

| Наименование параметра | 16К40 | 1А64 | ДИП-400 (1Д64) |

|---|---|---|---|

| Основні параметри | |||

| Класс точності по ГОСТ 8-82 | Н,П | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 800 | 800 | 800 |

| Наибольший диаметр заготовки над выемкой, мм | - | - | 1200 |

| Наибольший диаметр заготовки над суппортом, мм | 490 | 450 | 500 |

| Высота центров над станиной, мм | 400 | 400 | 400 |

| Наибольшая длина заготовки (РМЦ), мм | 3000 | 2800 | 3000 |

| Наибольшая масса заготовки в центрах, кг | 4000 | 5000 | |

| Наибольшие розміри резца, мм | 40 х 40 | ||

| Расстояние от оси шпинделя до основания резцов, мм | 40 | ||

| Шпидель | |||

| Диаметр сквозного отверстия в шпинделе, мм | 105 | 85 | 100 |

| Наибольший диаметр обрабатываемого прутка, мм | 80 | ||

| Торможение шпинделя | Имеется | Имеется | Имеется |

| Наибольший момент на шпинделе, кН/м | 6,3 | ||

| Число ступеней частот прямого обертання шпинделя | 24 | 24 | 12 |

| Частота прямого обертання шпинделя, об/мин | 6,3..1250 | 7,1..750 | 8..362 |

| Размер внутреннего конуса в шпинделе, М | Конус морзе 6 | Конус морзе 6 | Конус морзе 6 |

| Кінець шпинделя | 11ИМ ГОСТ 12595 | 11ИМ ГОСТ 12595 | Резьбовой |

| Суппорт. Подачи | |||

| Наибольшее продольное перемещение суппорта, мм | 3000 | 2520 | |

| Наибольшее поперечное перемещение суппорта, мм | 445 | 600 | |

| Цена деления лимба при продольном перемещении, мм | 1 | 0,1 | |

| Цена деления лимба при поперечном перемещении, мм | 0,1 | 0,05 | 0,06 |

| Наибольшее продольное перемещение на оборот лимба, мм | 300 | 50 | |

| Наибольшее поперечное перемещение на оборот лимба, мм | 5 | 6 | |

| Число ступеней продольных подач суппорта | 96 | 32 | |

| Пределы продольных рабочих подач суппорта, мм/об | 0,06..22,4 | 0,20..3,05 | 0,225..3,15 |

| Число ступеней поперечных подач суппорта | 96 | 32 | |

| Пределы поперечных рабочих подач суппорта, мм/об | 0,024..8,29 | 0,07..1,04 | 0,07..0,95 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 5,2 | 2,16 | - |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2 | 0,735 | - |

| Количество нарезаемых різьб метрических | 22 | ||

| Пределы шагов нарезаемых різьб метрических, мм | 1..224 | 1..120 | 1..14 |

| Количество нарезаемых різьб дюймовых | 36 | ||

| Пределы шагов нарезаемых різьб дюймовых | 28..0,25 | 28..0,25 | 28..2 |

| Количество нарезаемых різьб модульных | 13 | ||

| Пределы шагов нарезаемых різьб модульных | 0,28..56 | 0,5..30 | 0,25..3,5 |

| Количество нарезаемых різьб питчевых | нет | ||

| Пределы шагов нарезаемых різьб питчевых | 112...0,5 | нет | нет |

| Наибольшее продольное/ поперечное усилие різання, кН | 200/ 200 | 120/ 78 | |

| Резцовые салазки | |||

| Наибольшее перемещение резцовых салазок, мм | 200 | 240 | |

| Пределы рабочих подач резцовых салазок, мм/об | 0,024..8,29 | ||

| Скорость быстрых перемещений резцовых салазок, м/мин | 2 | ||

| Задня бабка | |||

| Диаметр пиноли задньої бабки, мм | 100 | ||

| Конус под центр задньої бабки | Морзе 6 | ||

| Перемещение задньої бабки в поперечном направлении, мм | ±20 | ||

| Електроустаткування | |||

| Количество електродвигателей на станке | 4 | 4 | 2 |

| Мощность електродвигуна головного привода, кВт | 18,5 | 17 | 10,4 |

| Мощность електродвигуна швидкого ходу, кВт | 1,1 | 1,5 | - |

| Мощность електродвигуна насоса змазки, кВт | 0,12 | 0,12 | - |

| Мощность електродвигуна насоса охлаждения, кВт | 0,125 | 0,125 | |

| Насос охлаждения (помпа) | 200Х14-22 | ПА-22 | |

| Габарити верстата, мм | 5780 х 1850 х 1625 | 5825 х 2000 х 1660 | 5850 х 1850 х 1480 |

| Масса верстата, кг | 7100 | 11400 | 6650 |