У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року було зібрано та випробувано перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200. До кінця 1932 року було випущено 25 ДІПів.

У 1934 році освоюється випуск верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1944 році виробництво верстата ДІП-500 було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

У 1953 році введення токарного верстата 165 у серійне виробництво. Головне завдання конструкторів полягала в тому, щоб по можливості досягти високого рівня уніфікації зі верстатом моделі 164. Доводилося напружено працювати, щоб до введення 165-го в серійне виробництво в 1953 рівень уніфікації зі верстатом 164-ї моделі став би дійсно високим. Тільки 215 найменувань деталей цього верстата були оригінальними, а 592 найменування уніфіковані. На практиці це означало, що обидва верстати мали єдину технологію виготовлення, тобто загальні вузли, а отже, легше конструйовані, керовані і, що важливо, дешевші у виготовленні. 165-ті йшли на експорт.

Універсальний токарно-гвинторізний верстат моделі ДІП-500 (за класифікацією ЕНІМС 1д65 ) - перший радянський верстат з коробкою швидкостей та діаметром обробки над станиною 1000 мм, як і всі інші ДІПи (ДІП -200 , ДІП-300 , ДІП- 400 ) 500 ), розроблений та вироблявся на Московському верстатобудівному заводі Червоний Пролетар з 1930 по 1950-і роки.

Токарний верстат моделі ДІП-500 призначений для обробки деталей середніх та великих розмірів, в умовах одиничного та дрібносерійного виробництва. На верстаті можна виробляти зовнішнє і внутрішнє точення, включаючи точення конусів, розточування, свердління та нарізування різьблень - метричної, модульної, дюймової та питної).

Конструкція токарно-гвинторізного верстата ДИП-500 дає можливість виконувати найрізноманітніші токарні роботи, лобове обточування і нарізування дюймового, метричного та модульного різьблення.

Верстати ДІП-500 виготовляються з відстанню між центрами 5000 мм. На цих верстатах можна обточувати вироби: над супортом діаметром до 620 мм, над станиною до 1000 мм.

Шпиндель верстата ДІП-500 (1д65) отримує 12 швидкостей обертання у прямому напрямку (4,25..192 об/хв) і 12 у зворотному (4,25..192) через перебірні шестерні від коробки швидкостей. Для керування перебором служать ручки на передній бабці.

Пуск, зупинка та реверсування шпинделя здійснюється електродвигуном за допомогою кнопкових пультів.

Коробка подач забезпечує нарізання метричної, дюймової та модульної різьби без застосування змінних шестерень.

Механізм коробки подач дає можливість отримати через ходовий гвинт Ø 70 мм з кроком 10 мм.

Крім того, за допомогою механізму збільшення кроку можна збільшити всі кроки різьб, що нарізаються, в 2, 4, 8 і 16 разів.

Механізм коробки подач забезпечує через ходовий вал з Ø50 такі подачі:

Клас точності - Н за ГОСТ 8-82Е.

У 1930 році на Московському верстатобудівному заводі "Червоний пролетар" було прийнято рішення про розробку нового верстата токарного, стандартного, скорочено ТЗ. Дещо пізніше його перейменували на ДІП-200 – Догонім І Перегонім , за головним гаслом першої п'ятирічки, де 200 – висота центрів над станиною. Як прототип був обраний токарно-гвинторізний верстат німецької фірми VDF . У квітні 1932 року розпочалася підготовка випуску першої партії верстатів ДІП-200.

25 квітня 1932 року був зібраний і випробуваний перший радянський універсальний токарно-гвинторізний верстат з коробкою швидкостей - ДІП-200 . До кінця 1932 року було випущено 25 ДІПів.

У 1934 році на Московському верстатобудівному заводі "Червоний пролетар" освоюється випуск важких універсальних токарно-гвинторізних верстатів верстатів ДІП-300 (1д63) , ДІП-400 (1д64) , ДІП-500 (1д65) .

У 1940 році освоєно виробництво токарних верстатів ДІП-40 (1д64), ДІП-50 (1д65).

У 1944 році виробництво цих верстатів було передано на Рязанський верстатобудівний завод РСЗ , заснований у 1944 році.

Для освоєння виробництва верстатів на РСЗ першим був обраний токарно-гвинторізний верстат ДІП-400 з висотою центрів 400 м, який був докорінно перероблений і отримав назву - модель 164 .

У токарно-гвинторізному верстаті моделі 164 було передбачено преселективне керування швидкостями. Для зміни величини подач верстата було дві рукоятки. Керування переміщеннями супорта та каретки здійснювалося від однієї рукоятки, в яку вмонтовано кнопку для включення прискорених переміщень супорта та каретки. Верхня частинина супорта мала механічні рухи. У пінолі задньої бабки вмонтований центр, що обертається. Верстат був оснащений копіювальним пристроєм, у фартуху верстата встановлені електромагнітні муфти. Застосування легованих сталей для шестерень з відповідною термообробкою та шліфуванням по профілю зуба забезпечували надійність та довговічність верстата. Технічна характеристика верстата моделі 164 була вищою за рівень кращих зразків токарно-гвинторізних верстатів того часу.

Перший верстат було пред'явлено Державній комісії вже 21 грудня 1949 року. Верстат 164 встановлено на постамент біля головного корпусу заводу.

Верстат 164 згодом постійно уніфікувався, доопрацьовувався, удосконалювався, з'являлися нові моделі:

У 1953 році запущено у виробництво перший верстат 165-ї серії – модель 165 (діаметр обробки – Ø 1000 мм).

Серійний випуск токарних верстатів: 1м65 , 1н65 , РТ117 , РТ817 , РТ755Ф3 .

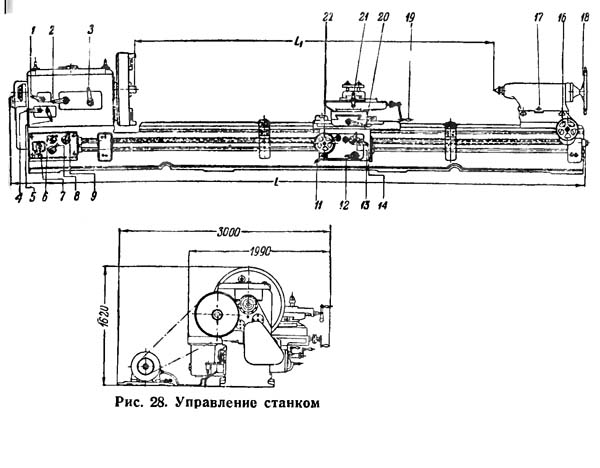

Розташування органів керування токарним верстатом ДІП-500

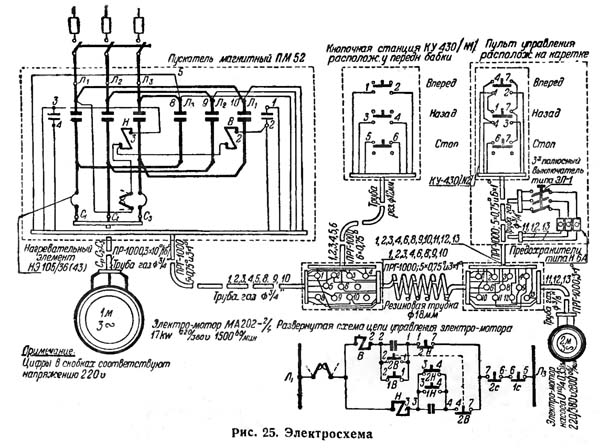

Електроустаткування верстата предназначено для подключения к трехфазной сети переменного тока з глухозаземленным или изолированным нейтральным проводом.

Питание ланцюгів електроустаткування токарно-гвинторізного верстата ДИП-500 осуществляется следующими напряжениями:

На станке установлены два трехфазных короткозамкнутых асинхронных електродвигуна:

Електрична схема токарного верстата ДИП-500

Верстат оборудован електродвигуном трехфазного тока нормального исполнения з короткозамкнутым ротором.

Тип електродвигуна головного руху МА202-2/4 мощностью 17 кВт, 1500 оборотів в минуту. Коеффициент мощности — cosφ = 0,875; номинальная сила тока приз'єднанні его обмоток звездой, і при включении в сеть напряжением 380 В составит 33,3 А, а при з'єднанні обмоток треугольником і включении в сеть напряжением 220 В составит 57,5 А. Устанавливается електродвигатель на салазках і соединен со верстатом ременной передачей.

Подача охлаждающей жидкости осуществляется електронасосом типа ЭНТС-3, устанавливаемым на кронштейне з задньої стороны каретки суппорта верстата.

Электронасос состоит из електродвигуна і насоса, насаженных на один общий вал. Електродвигун мощностью 0,37 кВт 2800 оборотів в минуту, коеффициент мощности — cosφ = 0,74 кВт, к. п. д. = 0,82, напряжение 220/380 В, сила тока 1,9/1,1 А.

1) Магнитный пускатель. Главный двигатель управляется реверсивным магнитным пускателем типа ПМ-52, состоящим из двух контакторов ото 3 главных контакта і по одному нормально открытому блок-коктакту. Контакторы приводятся в действие от електромагнитов, на которых устанавливается катушка на напряжение в 220 или 380 В, в зависимости от напряжения сети.

Контакторы имеют механическую блокировку. Для защиты електродвигуна от перегрузок магнитный пускатель содержит максимальное тепловое реле, установленное на двух фазах. На етих реле устанавливаются нагревательные елементы типа НЭ105/45 при 220 В і типа НЭ105/38 при 380 В напряжения сети.

От коротких замыканий тепловое реле защитить електродвигатель не може, так как оно действует не мгновенно, а з некоторой выдержкой часу, которое находится в обратной зависимости от величины перегрузки. От коротких замыканий електродвигатель должен защищаться плавкими предохранителями, устанавливаемыми вне верстата самим заказчиком.

2) Кнопочные станції. Увімкнення, вимкнення і реверсирование головного двигуна производится нажимом соответствующих кнопок «Вперед», «Стоп» или «Назад» на кнопочных станціях.

На станке устанавливаются две кнопочные станції типа КУ-430. Одна из них располагается у передньої бабки, а вторая устанавливается на каретке.

3) Трехполюсные выключатели. Для керування електронасосом на фартуке каретки верстата установлен в одной коробке з кнопочной станцией трехполюсный пакетный выключатель типа ПКЗ-6/500.

Пакетный выключатель може быть заменен трехполюсным выключателем типа ЭЛ-1.

4) Предохранители. Для защиты електронасоса от токов короткого замыкания в той же коробке, в которой установлены кнопочная станція і пакетный выключатель, помещены плавкие предохранители типа Н з нормальной резьбой Эдисона.

5) Проводка на станке осуществляется в газовых трубах, а также в гибких металлических шлангах. Для подвода проводов в каретке устроено гибкое присоединение в виде пучка проводов, протянутых в гибкую резиновую трубку і подвешенных в виде спирали на двух стальных тросах сзади верстата; таким образом при перемещении каретки во время роботи вдоль станины верстата спираль либо растягивается, либо сжимается, обеспечивая неразрывную связь в електрической ланцюги.

| Наименование параметра | ДИП-500 (1д65) |

165 | 1м65 | 1н65 |

|---|---|---|---|---|

| Основні параметри | ||||

| Класс точності по ГОСТ 8-82 | Н | Н | Н, П | Н, П |

| Наибольший диаметр обрабатываемой заготовки над станиной, мм | 1000 | 1000 | 1000 | 1000 |

| Наибольший диаметр обрабатываемой заготовки над суппортом, мм | 620 | 600 | 600 | 650 |

| Наибольшая длина заготовки (РМЦ), мм | 5000 | 2800, 5000 | 3000, 5000, 8000 | 1000, 3000, 5000 |

| Высота устанавливаемого резца, мм | 50 х 50 | 45 х 45 | 50 | |

| Расстояние от оси шпинделя до основания резца, мм | 40 | |||

| Наибольшая масса заготовки в центрах, кг | 5000 | 5000 | 5000 | |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 100 | 85 | 85 | 128 |

| Наибольший диаметр зажимаемого прутка, мм | 80 | 80 | 120 | |

| Наибольший крутящий момент на шпинделе, кН/м | 9,5 | |||

| Число ступеней частот прямого обертання шпинделя | 12 | 24 | 24 | 24 |

| Частота прямого обертання шпинделя, об/мин | 4,25..192 | 5...500 | 5...500 | 5...500 |

| Число ступеней частот обратного обертання шпинделя | 12 | |||

| Частота прямого обертання шпинделя, об/мин | 4,25..192 | |||

| Размер внутреннего конуса в шпинделе | КМ 6 | 100, 1:20 | 100, 1:20 | 100, 1:20 |

| Кінець шпинделя по ГОСТ 12595-72 | 1-15М | 1-15М | 2-15М | |

| Диаметр стандартного патрона, мм | 1000 | |||

| Торможение шпинделя | есть | есть | есть | есть |

| Подачи | ||||

| Наибольшее продольное перемещение суппорта РМЦ=3000, мм | 2520 | 2710 | 700, 2700, 4500 | |

| Наибольшее поперечное перемещение суппорта, мм | 600 | 600 | 600 | |

| Цена деления лимба при продольном перемещении, мм | нет | 0,1 | 0,1 | 0,1 |

| Цена деления лимба при поперечном перемещении, мм | 0,12 | 0,05 | 0,05 | 0,05 |

| Наибольшее продольное перемещение на оборот лимба, мм | 10 | 50 | 50 | 50 |

| Наибольшее поперечное перемещение на оборот лимба, мм | 12 | 6 | 6 | 6 |

| Число ступеней продольных подач | 32 | 32 | 40 | |

| Пределы продольных подач, мм/об | 0,225..3,15 | 0,20..3,05 | 0,20..3,05 | 0,05..3,05 |

| Пределы поперечных подач, мм/об | 0,114..1,6 | 0,07..1,04 | 0,07..1,04 | 0,017..1,04 |

| Наибольшее продольное усилие різання Pz, кН | 12 | 12 | 41 | |

| Найбільше поперечне зусилля різання Pх, кН | 780 | 780 | ||

| Швидкість швидких переміщень супорта, поздовжніх, м/хв. | ні | 2,16 | 3 | 3 |

| Швидкість швидких переміщень супорта, поперечних, м/хв. | ні | 0,735 | 1 | 1 |

| Кількість нарізних різьблень метричних | 22 | 44 | ||

| Межі кроків різьб метричних, що нарізаються, мм | 1..14 | 1...120 | 1...120 | 1...120 |

| Кількість нарізних різьблень дюймових | 36 | 31 | ||

| Межі кроків різьблення дюймових | 2..28 | 28...¼ | 28...¼ | 28...¼ |

| Кількість нарізних різьблень модульних | 13 | 37 | ||

| Межі кроків різьблення модульних | 0,25..3,5 | 0,5...30 | 1...120 | 0,5...30 |

| Кількість нарізних різьблення питних | ні | ні | ні | ні |

| Вимикаючі упори поздовжні | ні | ні | ||

| Вимикаючі упори поперечні | ні | ні | ||

| Різцеві санки (верхній супорт) | ||||

| Найбільше переміщення різцевих санчат, мм | 240 | 240 | 240 | |

| Ціна поділу лімба переміщення різцевих санчат, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Число ступенів подач | 40 | |||

| Межі поздовжніх подач, мм/про | 0,017..1,04 | |||

| Швидкість швидких переміщень, мм/хв. | 1 | |||

| Найбільший кут повороту, град | ±90° | |||

| Ціна одного поділу кута повороту, град | 1° | |||

| Задня бабка | ||||

| Центр у шпинделі за ГОСТ 13214-79 | Морзе 6 | Морзе 5 | Морзе 5 | |

| Найбільше переміщення пінолі, мм | 300 | 300 | 300 | |

| Найбільше переміщення пінолі зі встановленим інструментом, мм | 280 | |||

| Діаметр пінолі, мм | 120 | |||

| Найбільше переміщення пінолі в поперечному напрямку, мм | ±30 | ±15 | ||

| Електроустаткування | ||||

| Кількість електродвигунів на верстаті | 1 | 3 | 4 | 3 |

| Електродвигун головного приводу, кВт | 17 | 22 | 22 | 22 |

| Електродвигун швидкого ходу супорта, кВт | ні | 1,5 | 1,5 | 1,5 |

| Привід насоса мастила | Вбудований | C12-54 | ||

| Насос охолодження (помпа) | ПА-22 | ПА-22 | 0,12 | |

| Сумарна потужність усіх електродвигунів, кВт | 23,62 | |||

| Габарити та маса верстата | ||||

| Габарити верстата (довжина ширина висота) РМЦ = 2800,3000 мм | 8000 х 1700 х 1620 | 5825 х 2100 х 1760 | 6140 х 2200 х 1760 | 6140 х 2200 х 1770 |

| Маса верстата РМЦ = 3000 кг | 11500 | 12500 | 12800 | 12800 |

Замовити

Хто володіє інформацією – той володіє світом.

Натан Ротшильд